SPS Programmierung: Der umfassende Guide zur Speicherprogrammierbaren Steuerung für modernen Sondermaschinenbau

Wichtige Erkenntnisse des Artikels

Die SPS-Programmierung ist das digitale Fundament jeder modernen Automatisierungsanlage. Sie verwandelt manuelle Prozesse in hochpräzise, wirtschaftliche Systemlösungen.

Für Unternehmen im Sondermaschinenbau und Anlagenbau bedeutet dies: Wer nicht in professionelle Steuerungstechnik investiert, verliert schnell den Anschluss.

DEDOS unterstützt Sie dabei, genau die richtige SPS-Lösung zu finden – schnell, zuverlässig und mit bewährtem Fachwissen.

Die vier Kernpunkte auf einen Blick:

- SPS-Programmierung ist unverzichtbar für flexible, fehlerfreie Automatisierungsprozesse

- Moderne speicherprogrammierbare Steuerungen bieten Echtzeitfähigkeit, Netzwerkintegration und Diagnostikfunktionen

- Externe Automatisierungsexperten verkürzen Projektlaufzeiten um bis zu 30% und vermeiden teure Fehler

- Die Kombination aus Siemens TIA Portal, Roboterprogrammierung und Digitalen Zwillingen ermöglicht risikofreie Inbetriebnahmen

Was ist SPS-Programmierung und warum ist sie unverzichtbar?

Die SPS-Programmierung (Programmierung von Speicherprogrammierbaren Steuerungen) ist das Herzstück jeder industriellen Automatisierungslösung. Sie ermöglicht es Ingenieuren, komplexe Fertigungsprozesse präzise zu steuern, zu überwachen und zu optimieren – durch strukturierte, digitale Anweisungen, die in einer speicherprogrammierbaren Steuerung gespeichert und zyklisch ausgeführt werden.

Die Funktion einer SPS im Automatisierungsprozess

Eine SPS Steuerung Programmierung funktioniert nach einem einfachen, aber eleganten Prinzip: Der zyklische Prozess. In jedem Arbeitszyklus führt die speicherprogrammierbare Steuerung folgende Schritte durch:

- Eingangssignale einlesen: Die SPS erfasst Eingangssignale von Sensoren, Tastern und externen Geräten

- Programm abarbeiten: Die gespeicherten Anweisungen werden sequenziell ausgeführt

- Ausgangssignale erzeugen: Basierend auf der Programmlogik werden Steuerungsbefehle an Aktoren übermittelt

Dieser Prozess wiederholt sich kontinuierlich mit einer typischen Zykluszeit von 1–100 Millisekunden, was eine Echtzeit-Steuerung und präzise Synchronisierung komplexer Prozesse ermöglicht. Ein SPS Programmierer muss diese zirkuläre Logik verstehen, um Fehler zu vermeiden und optimale Leistung zu garantieren.

Warum externe Experten für SPS-Programmierung sinnvoll sind

„Die Automatisierungstechnik erfordert nicht nur technisches Wissen, sondern auch systematisches Vorgehen. Externe Experten bringen genau das mit – sie sehen mit frischem Blick, wo interne Teams häufig in etablierten Denk- und Arbeitsmustern feststecken. Bei DEDOS kombinieren wir jahrelange Erfahrung mit individuellen Projektanforderungen. So entstehen Lösungen, die nicht nur funktionieren, sondern wirklich kosteneffizient sind.” – Dominik Grub, Geschäftsführer DEDOS GmbH

Die Heterogenität von Sondermaschinenbau und Automatisierungstechnik SPS macht es oft notwendig, externe Spezialisten hinzuzuziehen. Interne Teams fehlt häufig die spezifische Expertise für hochkomplexe Steuerungsaufgaben.

Als Ihr Partner bietet Ihnen die DEDOS GmbH genau die externe Unterstützung, die Sie benötigen, um Ihre Kernkompetenzen optimal zur Geltung zu bringen und Termintreue in Ihren Projekten zu gewährleisten:

- Systematisches Vorgehen: Erprobte Methoden und Best Practices

- Interdisziplinärer Blick: Kombination von Elektrotechnik, Mechanik und Software

- Objektive Beratung: Unabhängige Empfehlungen ohne interne Interessenskonflikte

- Schnellere Projektlaufzeiten: Spezialisierte Tools und Vorlagen verkürzen die Entwicklung um bis zu 30%

- Risikominimierung: Vermeidung typischer Anfängerfehler durch langjährige Erfahrung

Definition: Was versteht man unter SPS-Programmierung?

Eine SPS Steuerung – kurz für Speicherprogrammierbare Steuerung – ist ein digitales Computersystem, das speziell für industrielle Prozesse entwickelt wurde. Im Gegensatz zu klassischen Relaissteuerungen bietet die SPS Programmierung eine vollständige Flexibilität: Ein einziges Gerät kann durch Umschreiben des Programms für völlig unterschiedliche Aufgaben eingesetzt werden.

Ein SPS Programmierer entwickelt hierzu strukturierte Anweisungen nach dem internationalen Standard IEC 61131-3.

Die fünf Programmiersprachen nach IEC 61131-3:

Der internationale Standard IEC 61131-3 definiert fünf verschiedene Programmiersprachen, die je nach Anforderung zum Einsatz kommen. KOP (Kontaktplan) bietet eine grafische Darstellung, ähnlich klassischen Schaltplänen – die ideale Wahl für elektrotechnische Fachkräfte, die sich sofort heimisch fühlen. FUP (Funktionsplan) arbeitet mit einer signalfluss-orientierten Graphik mit logischen Bausteinen und ist besonders geeignet für mittlere Komplexitäten.

Die AWL (Anweisungsliste) ist die textbasierte Programmiersprache mit höchster Präzision – sie ermöglicht tiefste Kontrolle über die Hardware, erfordert aber umfassendes technisches Wissen.

ST (Strukturierter Text) bietet eine hochsprachige Syntax, ähnlich modernen Programmiersprachen wie Basic oder Python – ideal für komplexe mathematische Operationen und Algorithmen.

Die AS (Ablaufsprache) ist spezialisiert auf die Modellierung komplexer Schrittketten und Zustandsübergänge – perfekt für Fertigungsprozesse mit klar definierten Phasen.

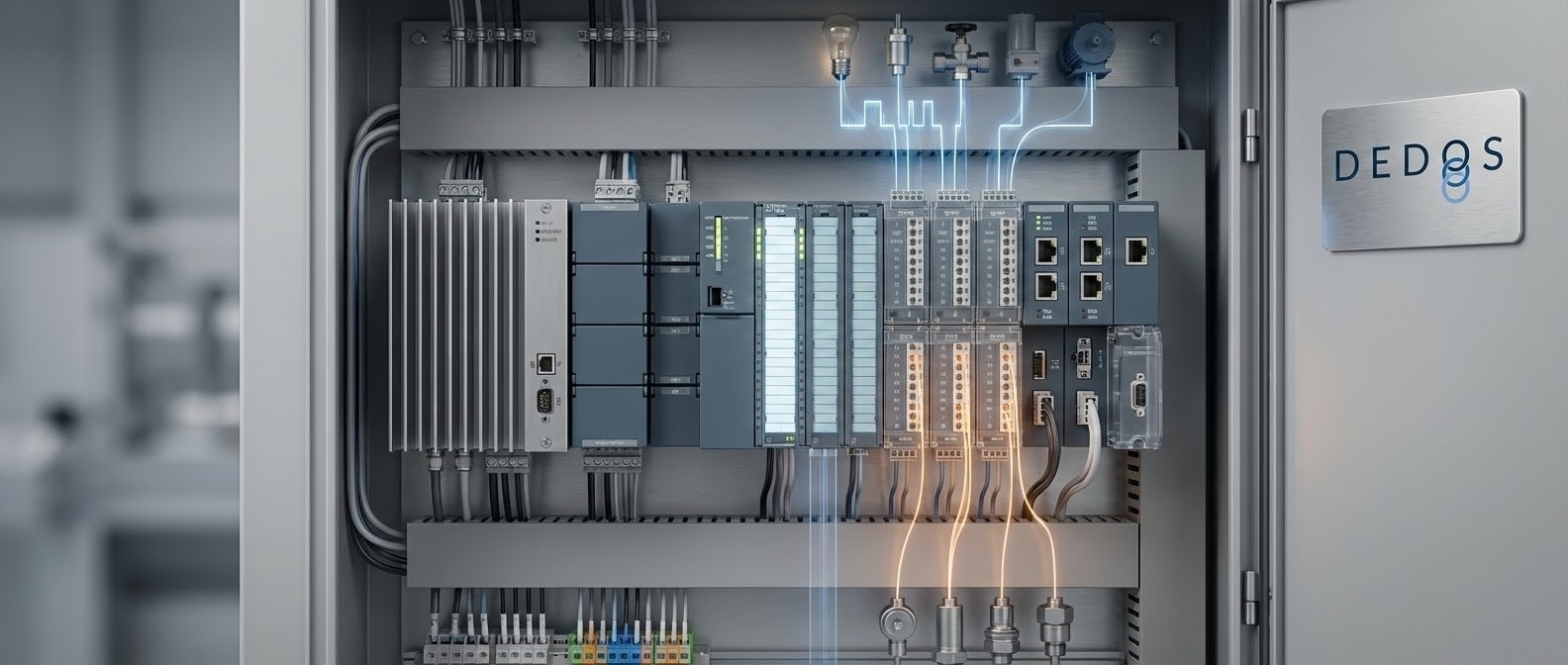

Speicherprogrammierbare Steuerung: Aufbau und Komponenten

Der Aufbau einer SPS-Steuerung

Eine SPS besteht aus mehreren integrierten Komponenten, die zusammen eine robuste Steuerungsarchitektur bilden:

CPU (Zentrale Verarbeitungseinheit) Das Herzstück der SPS, auch Prozessor genannt. Die CPU verarbeitet das Programm, führt logische Operationen durch und koordiniert die Kommunikation zwischen allen Komponenten. Moderne CPUs erreichen Rechenleistungen im Megahertz- bis Gigahertz-Bereich und ermöglichen damit hochkomplexe Steuerungsaufgaben in Echtzeit.

Speicher

Der Speicher einer SPS ist unterteilt in:

– Programmspeicher: Speichert das SPS-Programm permanent

– Arbeitsspeicher (RAM): Für variable Daten und aktuelle Berechnungen zur Laufzeit

– Datenspeicher: Für Konfigurationsdaten und Diagnoseinformationen

Ein- und Ausgabemodule (I/O-Module)

Diese ermöglichen die Kommunikation der SPS mit der Außenwelt:

– Eingänge: Erfassen Signale von Sensoren, Schaltern und anderen Eingangsgeräten

– Ausgänge: Senden Steuersignale an Ventile, Motoren, Lampen und andere Aktuatoren

Netzteil

Versorgt alle Komponenten mit stabilisierter elektrischer Energie – zumeist mit Pufferung gegen Spannungsschwankungen.

Kommunikationsschnittstellen: Die Kommunikationsschnittstellen einer SPS ermöglichen die Vernetzung mit anderen Geräten und Systemen. PROFINET ist dabei der moderne Industrial-Ethernet-Standard, der Echtzeit-Kommunikation mit vollständiger IT-Kompatibilität bietet. Profibus ist eine ältere Technologie, wird aber in vielen etablierten Anlagen weiterhin weit verbreitet eingesetzt. Ethernet/IP ist besonders bei Rockwell-Steuerungen wie Studio 5000 der Standard und ermöglicht ebenfalls deterministische Kommunikation. OPC UA schließlich ist die Schnittstelle der Wahl für die IT-Integration und cloudbasierte Lösungen, da sie sichere, bidirektionale Kommunikation zwischen Industrial und IT-Welt ermöglicht.

Digitale Ein- und Ausgänge vs. Analoge Signale

Bei der SPS Fehlersuche und SPS Optimierung ist die Unterscheidung zwischen digitalen und analogen Signalen entscheidend:

- Digitale Signale: Binär (0 oder 1, ein oder aus) – ideal für diskrete Steuervorgänge

- Analoge Signale: Kontinuierliche Wertebereiche – essentiell für Druck-, Temperatur- oder Durchflussregelungen

Eine modernen SPS Steuerung Programmierung integriert beide Signaltypen nahtlos durch spezialisierte Module und Skalierungsfunktionen (z. B. SCALE/UNSCALE im Siemens TIA Portal).

SPS Programmiersprachen und Standards: IEC 61131-3 als internationaler Maßstab

Die IEC 61131-3 ist der internationale Standard, der definiert, wie SPS Programmierung strukturiert und dokumentiert wird. Er stellt sicher, dass normgerechte Programme auf jeder kompatiblen SPS die gleichen Ergebnisse liefern – eine kritische Anforderung für industrielle Anwendungen.

Überblick der fünf Programmiersprachen nach IEC 61131-3

Kontaktplan (KOP / LD – Ladder Diagram): Die älteste und visuell intuitivste Sprache. Sie orientiert sich an klassischen elektrotechnischen Schaltplänen und ist für Elektrotechniker leicht zu verstehen. KOP wird häufig in der Grundausbildung verwendet und bei einfachen bis mittleren Steuerungsaufgaben bevorzugt.

Funktionsplan (FUP / FBD – Function Block Diagram): Eine graphische Sprache, bei der Logik durch Bausteine und Signalflüsse dargestellt wird. Der Signalfluss erfolgt von links nach rechts. FUP ist ideal für komplexere Logiken und bietet bessere Übersichtlichkeit als KOP bei großen Programmen.

Anweisungsliste (AWL / IL – Instruction List): Die älteste textbasierte Sprache, ähnlich Assembly. AWL bietet maximale Kontrolle und wird für kritische Echtzeit-Aufgaben eingesetzt. Sie erfordert aber tiefes Verständnis der SPS-Architektur.

Strukturierter Text (ST / ST – Structured Text): Die moderne, hochsprachige Alternative – ähnlich Basic oder Python. ST ist besonders geeignet für komplexe mathematische Operationen, Stringverarbeitung und moderne Algorithmen.

Ablaufsprache (AS / SFC – Sequential Function Chart): Spezialisiert auf die Modellierung von Schrittketten und Zustandsübergängen. AS zerlegt komplexe Prozesse in übersichtliche Schritte und Transitionen – ideal für Fertigungsprozesse mit klar definierten Phasen.

Siemens TIA Portal: Die Leitplattform für moderne SPS Programmierung

Das Siemens TIA Portal (Totally Integrated Automation Portal) ist die führende Entwicklungsumgebung im deutschsprachigen Raum für die Siemens TIA Portal Programmierung. Sie vereint Steuerungs-, Visualisierungs- und Antriebstechnik in einer zentralen Plattform.

Kernfeatures des TIA Portals: Das Siemens TIA Portal verfügt über mehrere Kernfeatures, die es zur führenden Entwicklungsumgebung machen. Es ermöglicht die nahtlose Integration aller fünf IEC 61131-3 Programmiersprachen und erlaubt es Ihnen, flexibel zwischen KOP, FUP und ST innerhalb desselben Projektes zu wechseln – je nachdem, welche Sprache für die jeweilige Aufgabe am besten geeignet ist. Die integrierte Simulation PLCSIM Advanced ermöglicht virtuelle Inbetriebnahmen, bei denen Sie Ihr Steuerungsprogramm vollständig testen können, bevor es auf der echten Hardware läuft. Darüber hinaus bietet das TIA Portal professionelle Versionskontrolle und Dokumentation, sodass alle Änderungen nachverfolgbar sind. Nicht zuletzt unterstützt das System modulare, skalierbare Programmarchitekturen, was bedeutet, dass Ihre Programme flexibel wachsen und angepasst werden können – eine kritische Anforderung für zukunftssichere Automatisierungslösungen.

„Beim Übergang zu digitalisierten Prozessen ist die richtige Entwicklungsumgebung essentiell. Das TIA Portal hat sich als Quasi-Standard etabliert – es ermöglicht uns bei DEDOS, schneller qualitativ hochwertige Steuerungen zu entwickeln. Kombiniert mit unserer Erfahrung in Digitalen Zwillingen verkürzen wir Ihre Inbetriebnahmezeit erheblich.” – Dominik Grub

Alternative Plattformen: Rockwell Studio 5000 und Beckhoff TwinCAT

Während Siemens in Europa dominiert, gibt es hochwertige Alternativen:

Rockwell Studio 5000 (ControlLogix / CompactLogix)

Die Rockwell Studio 5000 Programmierung ist der Standard in der nordamerikanischen und internationalen Industrie, besonders in der Automobilindustrie und bei größeren Systemintegratoren.

Die Stärken der Rockwell Studio 5000 Programmierung:

Die Rockwell Studio 5000 Programmierung besticht durch ihre intuitive Ladder-Logic-Umgebung, die Elektrotechnikern und Automatisierungsingenieuren vertraut vorkommt. Das System bietet umfangreiche Add-ons und Bibliotheken, die vorgefertigte Lösungen für häufige Aufgaben bereitstellen. Besonders hervorzuheben ist die Stärke in Motion-Control und Safety-Anwendungen – gerade in der Automobilindustrie und bei komplexen Bewegungsabläufen setzt sich Rockwell durch. Ein weiterer Vorteil ist das tag-basierte Programmiermodell, das flexibler ist als die herkömmliche Adressierung und eine intuitivere Arbeit mit Variablen ermöglicht.

Verwendete Programmiersprachen:

Studio 5000 unterstützt mehrere Programmiersprachen, um unterschiedliche Anforderungen abzudecken. Die Ladder Logic (LD) ist die Hauptsprache und wird von den meisten Anwendern bevorzugt. Structured Text (ST) steht zur Verfügung, wenn komplexe Algorithmen und mathematische Operationen erforderlich sind. Das Function Block Diagram (FBD) ermöglicht schließlich eine visuelle Darstellung von Logik durch Bausteine und Signalflüsse – ideal, wenn Sie eine graphische Herangehensweise bevorzugen.

Beckhoff TwinCAT: PC-basierte Steuerung für Industrie 4.0

Die nächste Evolutionsstufe der Steuerungstechnik: Die Beckhoff TwinCAT Programmierung repräsentiert einen Paradigmenwechsel in der Automatisierungstechnik: Sie ermöglicht echte Real-Time-Steuerung auf Standard-PCs statt auf spezialisierten SPS-Hardware. Dies eröffnet völlig neue Möglichkeiten für flexible und zukunftssichere Automatisierungslösungen.

Die Besonderheiten von Beckhoff TwinCAT:

TwinCAT läuft auf Standard-Industrie-PCs und ist damit skalierbar und kosteneffizient – Sie können die Leistung nach Bedarf anpassen, ohne teure spezialisierte Hardware anschaffen zu müssen. Das System unterstützt vollständig IEC 61131-3 mit einer visuellen Entwicklungsumgebung, sodass Sie alle gängigen Programmiersprachen nutzen können. TwinCAT ist besonders stark in Motion-Control, Robotik und Industrie 4.0, wo komplexe Bewegungsabläufe und IoT-Integration erforderlich sind. Das integrierte TwinCAT Scope bietet erweiterte Diagnostik und ermöglicht sogar Online-Änderungen am laufenden System – ein enormer Vorteil für Wartung und Optimierung. Nicht zuletzt ist TwinCAT ideal für Big Data und Machine Learning Integration, da es auf Standard-IT-Infrastruktur läuft und sich damit nahtlos mit modernen KI-Systemen verbinden lässt.

Die Vorteile gegenüber klassischen SPS-Systemen:

Im Vergleich zu traditionellen speicherprogrammierbaren Steuerungen bietet Beckhoff TwinCAT höhere Rechenleistung für komplexe Anwendungen – das ist entscheidend, wenn Sie Machine-Learning-Algorithmen oder intensive Datenverarbeitung benötigen. Außerdem ermöglicht TwinCAT eine bessere IT-Integration und Cloud-Anbindung, da es auf Standard-Windows- oder Linux-Systemen läuft und damit vollständig mit modernen IT-Landschaften kompatibel ist. Schließlich ermöglicht die modulare Architektur zukünftige Erweiterungen ohne Hardware-Austausch – eine kritische Anforderung in einer sich schnell ändernden technologischen Umgebung.

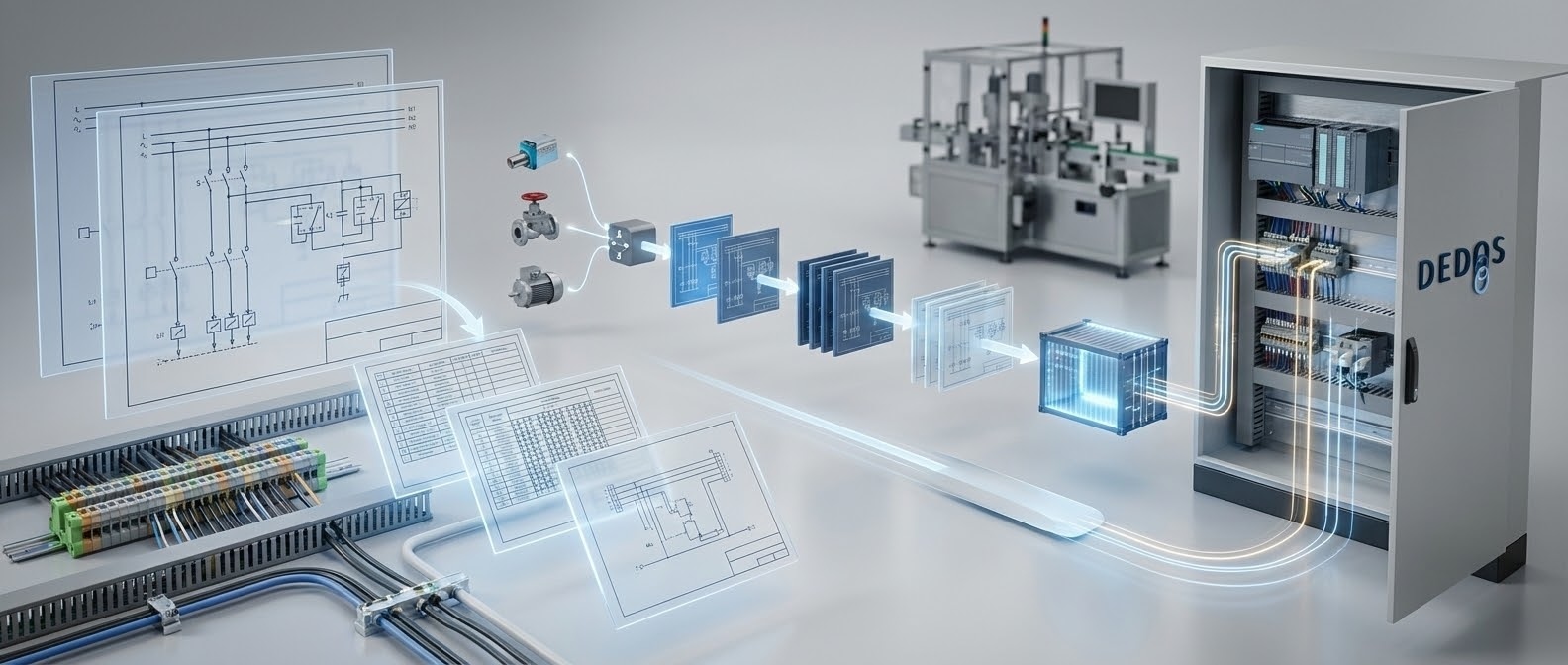

Von der Elektrokonstruktion zur integrierten Automatisierungslösung

Ein professioneller Entwicklungsprozess für Automatisierungstechnik SPS erfolgt nach einem strukturierten Schema, das Elektrotechnik, Steuerungstechnik und Mechanik nahtlos verbindet.

Die Rolle der EPLAN-Elektrokonstruktion

Die EPLAN P8 Elektrokonstruktion ist unverzichtbar für komplexe Automatisierungsprojekte. Sie dokumentiert nicht nur Schaltpläne, sondern erzeugt automatisch Stücklisten, Klemmenanschlusspläne und weitere Dokumente – alles aus einer einzigen Quelle.

Workflow in der Praxis:

- Anforderungsanalyse: Welche Sensoren, Aktoren und Steuerlogik sind erforderlich?

- Funktionales Engineering: Schaltpläne nach EPLAN-Standard erstellen

- Standardisierung: Wiederverwendbare Schaltungsblöcke für ähnliche Projekte

- Automatische Dokumentation: Stücklisten und Verdrahtungsanweisungen ableiten

- SPS-Programmierung: Auf Basis der Elektrokonstruktion beginnt die SPS Programmierung

Durch Standardisierung werden nicht nur Fehler minimiert – Projekte werden auch 20–40% schneller umgesetzt.

Bedeutung der EPLAN P8 im Sondermaschinenbau

Bei DEDOS arbeiten wir mit EPLAN P8 nach kundenspezifischen Standards. Für große OEMs (wie BMW, Volkswagen, Mercedes) haben wir spezialisierte Vorlagen entwickelt, die alle Anforderungen erfüllen und gleichzeitig Zeit sparen.

SPS-Programmierung in der Praxis: Von der Konzeption zur Inbetriebnahme

Phase 1: Konzeptionierung und Anforderungsanalyse

Jedes Projekt startet mit präzisen Anforderungen: – Welche Steuerungsaufgaben müssen gelöst werden? – Welche Hard- und Softwarestandards sind vorgegeben? – Welche Sicherheitsanforderungen (Safety-Level nach IEC 61508) müssen erfüllt sein? – Welche Kommunikationsprotokolle sind erforderlich (PROFINET, Profibus, Ethernet/IP)?

Ein erfahrener SPS Programmierer führt hier bereits Risikoanalysen durch und identifiziert kritische Schnittstellen.

Phase 2: Softwareentwicklung nach strukturiertem Ansatz

Die moderne SPS Programmierung folgt dem V-Modell:

- Anforderungen definieren

- Design erstellen (Programmstruktur, Datenmodelle)

- Implementierung codieren

- Unit-Tests durchführen

- Integrationstests durchführen

- Systemtests durchführen

- Abnahmetests mit dem Kunden

Ein gut strukturiertes SPS-Programm erleichtert nicht nur die Inbetriebnahme, sondern vor allem auch die SPS Fehlersuche und spätere Erweiterungen. Best Practice:

- Klar benannte Programmbausteine (Funktionen, Funktionsbausteine, Organisationsbausteine)

- Modulare Programmierung: Separate Bausteine für Sensorik, Antriebe, Kommunikation

- Globale Konstanten und Symboltabellen: Zentrale Verwaltung aller Variablen und Parameter

- Aussagekräftige Kommentare: Zukünftigen Wartungspersonal unterstützen

- Fehlerbehandlung von Anfang an: Sammelstörmeldungen, Quittierungslogiken, Fehlerhistorie

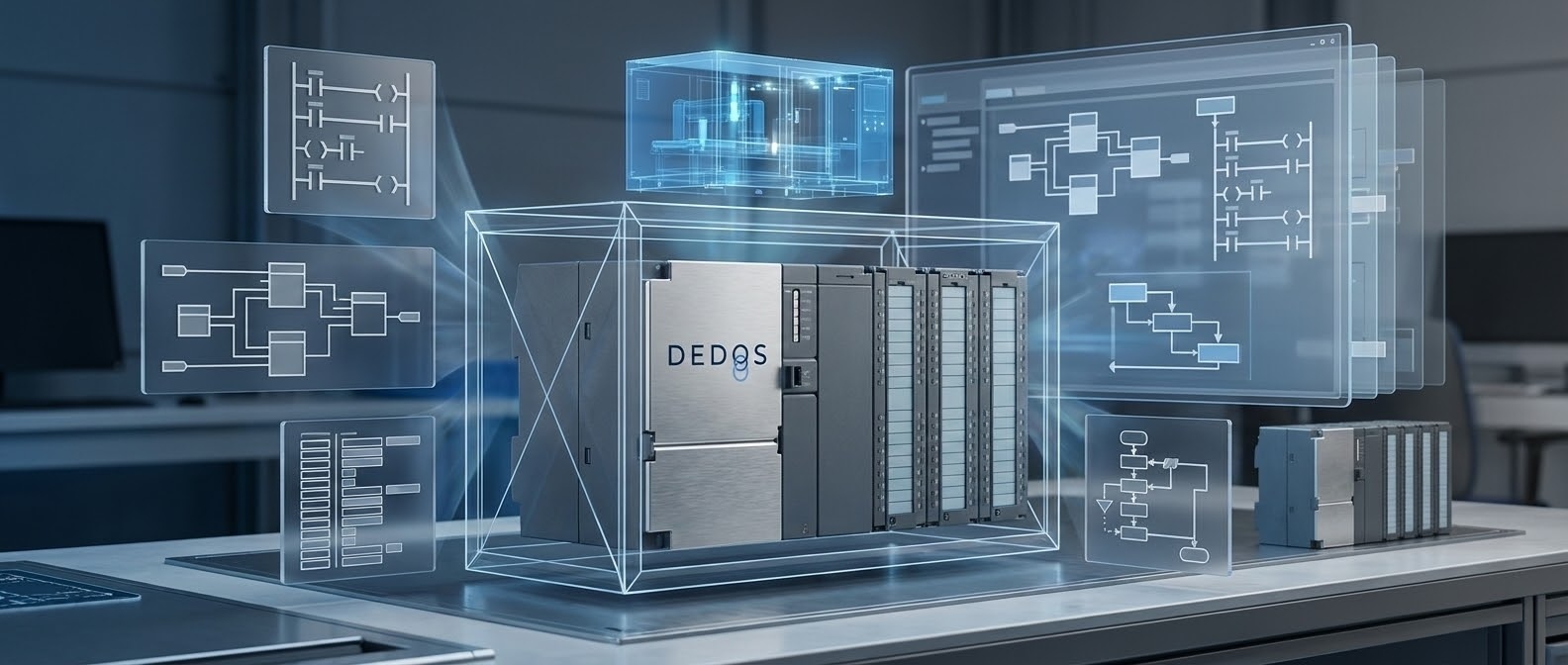

Phase 3: Digitale Zwillinge und Virtuelle Inbetriebnahmen

Ein Digitaler Zwilling ist ein präzises, virtuelles Abbild Ihrer Anlage – ein enormer Vorteil für SPS Programmierung:

- Risikofreie Tests: Steuerprogramme können ohne teure echte Hardware getestet werden

- Früherkennung von Fehlern: Programmlogik-Fehler werden Wochen vor der echten Inbetriebnahme identifiziert

- Zeitersparnis: Die reale Inbetriebnahme wird um 30–50% verkürzt

- Dokumentation: Der digitale Zwilling wird zum lebenden Benutzer- und Wartungshandbuch

Bei DEDOS nutzen wir häufig PLCSIM Advanced (für Siemens) oder spezialisierte 3D-Simulationstools, um komplexe Bewegungsabläufe mit echtem Steuerungscode zu validieren.

Phase 4: Professionelle SPS-Fehlersuche und Optimierung

Die SPS Fehlersuche unterscheidet sich grundlegend von klassischem Software-Debugging:

Typische Fehlerquellen:

- Hardwarefehler: Falsch verdrahtete Sensoren, fehlerhafte E/A-Module

- Kommunikationsfehler: PROFINET-Störungen, Ethernet-Konfigurationsprobleme

- Programmierfehler: Logische Fehler, Overflows, Timing-Probleme

- Umgebungsfaktoren: Temperaturfluktuationen, elektromagnetische Störungen

Systematische Herangehensweise:

- Diagnoseausgaben aktivieren: Nutzen Sie die integrierten Diagnosefunktionen der SPS

- Eingangs-/Ausgabegeräte prüfen: Sensoren und Aktuatoren einzeln testen

- Kommunikation verifizieren: PROFINET-Netzwerk mit Netzwerkanalyse-Tools überprüfen

- Programm-Verhalten analysieren: Mit Breakpoints, Watch-Listen und Online-Zustandsverfolgung

- Systematische Isolation: Komplexe Aufgaben in einfache Testfälle zerlegen

- Dokumentation: Alle Fehler und Lösungsschritte aufzeichnen

„SPS-Fehlersuche ist wie Detektivarbeit – es geht um systematisches, geduldiges Vorgehen. Viele Ingenieure machen den Fehler, zu viel auf einmal zu verändern. Bei DEDOS folgen wir bewährten Checklisten und dokumentieren jeden Schritt. Das erspart unseren Kunden oft 50% der sonst nötigen Fehlersuche-Zeit.” – Dominik Grub

Roboterprogrammierung und Antriebsintegration: SPS als Orchestrierungszentrum

In modernen Sondermaschinen ist die SPS Steuerung nicht nur Logik-Engine, sondern auch Koordinierungszentrum für komplexe Subsysteme.

Roboterprogrammierung im Kontext der SPS

Bei DEDOS programmieren wir eine Vielzahl von Roboter-Plattformen und integrieren diese nahtlos in Ihre SPS-Steuerungen.

- KUKA Roboter werden bei uns in KUKA.Sim und über KCP-Teach-Pendants programmiert. Die Integration mit Ihrer SPS erfolgt über standardisierte Schnittstellen wie E/A-Module und Ethernet. Diese Roboter sind besonders in der Automobilindustrie verbreitet und bewährt.

- ABB Roboter (IRC5, S4C+) entwickeln wir mit RobotStudio für Offline-Programmierung – das heißt, Sie können komplexe Bewegungsabläufe simulieren und testen, bevor sie auf dem echten Roboter laufen. Die SPS-Integration erfolgt über EtherNet/IP oder PROFINET, was eine zuverlässige Kommunikation in Echtzeit ermöglicht. ABB-Systeme zeichnen sich durch flexible Task-Verwaltung für Multi-Robot-Szenarien aus – ideal, wenn mehrere Roboter koordiniert arbeiten müssen.

- FANUC Roboter werden mit ROBOGUIDE simuliert und offline programmiert. Sie sind besonders stark in Präzisions- und Montageanwendungen und bieten ein modernes Teach-Pendant mit graphischer Programmieroberfläche, das auch weniger erfahrenen Bedienern zugänglich ist.

- Yaskawa / Motoman Roboter programmieren wir mit Motoman Studio und setzen diese Plattform vor allem dort ein, wo Schweißanwendungen im Fokus stehen. Sie bieten eine kosteneffiziente Lösung für mittelständische Unternehmen (SME-Projekte) und sind daher eine beliebte Wahl für Budget-bewusste Automatisierungsprojekte.

- Stäubli Roboter schließlich sind unsere erste Wahl, wenn höchste Genauigkeit und Reinraumvorgaben erforderlich sind. Sie programmieren wir in STÄUBLI VAL 3 und setzen sie besonders in Pharma- und Medizintechnik ein, wo Kontamination und Genauigkeit kritisch sind.

Koordination durch die SPS:

Die SPS fungiert als Orchestrierungszentrum und koordiniert diese komplexen Roboter-Systeme über mehrere Kanäle. Sie nutzt standardisierte Signal-Schnittstellen für grundlegende Ein- und Ausgabebefehle. Für komplexere Kommunikation setzt DEDOS auf TCP/IP-basierte Protokolle wie OPC UA und PROFINET, die Echtzeit-Datenübertragung mit hoher Zuverlässigkeit ermöglichen. Besonders wichtig sind sicherheitsgerichtete Stoppbefehle und Freigaben, die sicherstellen, dass Roboter sofort stoppen, wenn ein Problem erkannt wird – ein essentielles Element für sichere Automatisierung nach aktuellen Sicherheitsstandards.

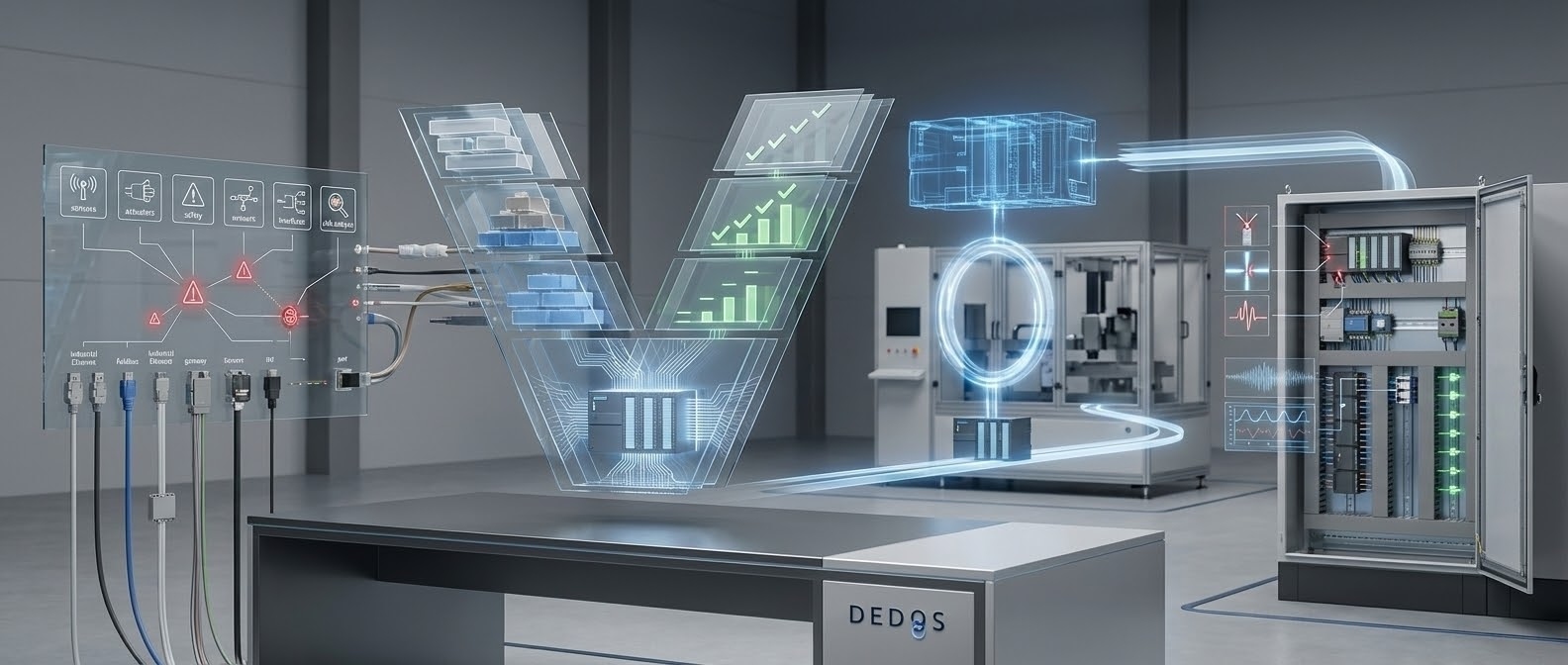

Industrie 4.0 und die neue Rolle der SPS

Die moderne Automatisierungstechnik SPS ist nicht mehr nur eine Steuerung – sie ist ein intelligenter Knoten im Produktionsnetzwerk.

IoT-Integration und Condition Monitoring

Moderne SPS-Systeme erfassen kontinuierlich Sensordaten und leiten diese an übergeordnete Systeme weiter:

Smart Sensing: Vibrationssensoren, Temperaturfühler, Drucksensoren liefern Echtzeit-Zustandsdaten

Condition Monitoring: Überwachung von Maschinengesundheit und frühzeitige Warnung bei Verschleiß

Predictive Maintenance: Machine-Learning-Algorithmen prognostizieren Ausfälle, bevor sie eintreten

Ihr Vorteil: Dadurch entstehen Produktivitätsgewinne von 10–20% und Stillstandszeiten reduzieren sich um bis zu 40%.

Digitale Zwillinge und KI in der Produktion

Ein Digitaler Zwilling ist nicht statisch – er lernt kontinuierlich aus echten Betriebsdaten:

- Echtzeit-Synchronisierung: Sensordaten aus der Anlage aktualisieren das virtuelle Modell

- Anomalieerkennung: KI-Algorithmen erkennen Abweichungen vom normalen Betrieb

- Optimierungsvorschläge: Algorithmen empfehlen automatisch Parameteränderungen

- Szenarien-Planung: Was-wäre-wenn-Analysen ohne echte Produktionsunterbrechung

Unternehmen wie Siemens nutzen diese Technologie bereits mit Senseye Predictive Maintenance – mit bemerkenswerten Ergebnissen in Energieerzeugung und Gasturbinen-Wartung.

PROFINET: Das Backbone moderner Automatisierung

Die PROFINET Industrial Ethernet-Kommunikation ist der Standard für moderne SPS Steuerung Programmierung:

PROFINET: Die Vorteile gegenüber älteren Feldbus-Systemen

PROFINET bietet erhebliche Vorteile gegenüber älteren Feldbus-Systemen wie Profibus oder Ethernet/IP. Die Echtzeitfähigkeit ist ein entscheidender Vorteil – PROFINET ermöglicht deterministische Datenübertragung für kritische Aufgaben, was bedeutet, dass Daten immer in exakt der gleichen Zeit übertragen werden. Dies ist essentiell für Anwendungen, die präzise Synchronisierung erfordern.

Ein weiterer großer Vorteil ist die IT-Integration:

PROFINET basiert auf TCP/IP und ist damit vollständig kompatibel mit modernen IT-Sicherheitsstandards. Das ermöglicht eine nahtlose Integration in bestehende IT-Infrastrukturen ohne Sicherheitskompromisse. Die Modularität von PROFINET erlaubt die einfache Integration neuer Geräte ohne aufwendige Umkonfiguration – Sie können Sensoren, Antriebe oder andere Komponenten flexibel hinzufügen.

Durch integrierte Fehlerdiagnose auf jedem Gerät können Probleme schnell identifiziert und behoben werden, was Ausfallzeiten minimiert. Nicht zuletzt zeichnet sich PROFINET durch hervorragende Skalierbarkeit aus – das System wächst mit Ihren Anforderungen und funktioniert gleichermaßen zuverlässig, ob Sie von einfachen Sensoren bis zu komplexen Motion-Control-Systemen arbeiten.

Standardisierung und Governance:

PROFINET wird von der PROFIBUS Nutzerorganisation (PNO) und Siemens gepflegt und weiterentwickelt. Das System ist in den internationalen Normen IEC 61158 und IEC 61784 standardisiert, was Herstellerunabhängigkeit und langfristige Investitionssicherheit garantiert.

Praktische Checkliste: Erfolgreiche SPS-Programmierung im Sondermaschinenbau

Vor dem Projektstart

☐ Alle Anforderungen dokumentiert und vom Kunden genehmigt?

☐ Hardware-Kompatibilität mit internen Standards geklärt?

☐ Sicherheitsanforderungen analysiert (Safety-Kategorien nach IEC 61508)?

☐ Budget für externe Experten und Spezialist:innen eingeplant?

☐ Schulungsprogramm für Endbenutzende definiert?

Während der Entwicklung

☐ Strukturiert nach V-Modell vorgehen (Requirements → Design → Implementation → Test)?

☐ Digitalen Zwilling früh aufbauen – nicht als Nachgedanke?

☐ Modulare Programmstruktur mit klaren Baustein-Schnittstellen?

☐ Aussagekräftige Fehlerbehandlung implementiert (nicht nur „FEHLER: 0x1234”)?

☐ Alle Änderungen versionskontrolliert dokumentiert?

☐ Regelmäßige Code-Reviews mit erfahrenen Kolleg:innen?

Bei der Inbetriebnahme

☐ PLCSIM-Simulation oder digitaler Zwilling komplett durchgetestet?

☐ Alle E/A-Geräte einzeln verifiziert?

☐ Kommunikation (PROFINET, etc.) konfiguriert und getestet?

☐ Sicherheitsfunktionen (Safety-Logik) separat geprüft?

☐ Abnahmeprotokoll mit Kund:innen unterschrieben?

☐ Schulungen für Betrieb und Wartung durchgeführt?

Nach der Inbetriebnahme

☐ Erstes Monat: Engmaschiges Monitoring und Remote-Support?

☐ Anfängliche Parametrierungen protokolliert?

☐ Lessons-Learned-Workshop durchgeführt?

☐ Digitalen Zwilling mit echten Produktionsdaten aktualisiert?

☐ Wartungs- und Update-Prozesse etabliert?

FAQ: Häufig gestellte Fragen zur SPS-Programmierung

Grundlagen und Definition

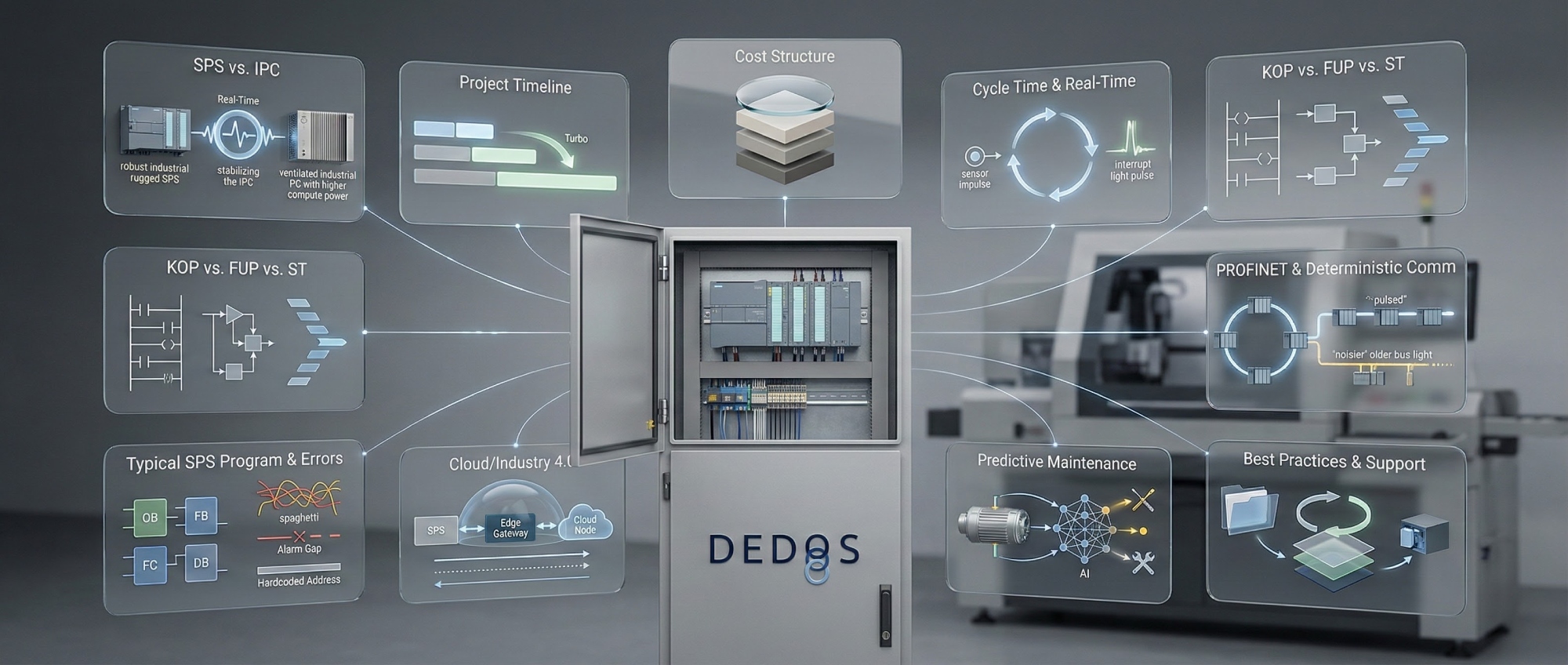

Was ist der Unterschied zwischen einer SPS und einem IPC (Industrial PC)?

Eine SPS ist speziell für Steuerungsaufgaben mit hoher Zuverlässigkeit und Echtzeitfähigkeit konzipiert – ideal für harte Industrieumgebungen. Ein IPC ist leistungsfähiger, aber weniger robust. Moderne Systeme kombinieren beide: Ein IPC nutzt Real-Time-Erweiterungen (wie Beckhoff TwinCAT oder QNX) um SPS-ähnliche Zuverlässigkeit zu erreichen. Die Wahl hängt von den spezifischen Anforderungen ab.

Wie lange dauert die Programmierung einer typischen Steuerung?

Das variiert erheblich. Eine einfache Logik mit 20–30 E/A-Punkten: 1–2 Wochen. Eine mittlere Steuerung mit Roboter-Integration und Ethernet-Kommunikation: 4–8 Wochen. Ein komplexes System mit Digitalen Zwillingen, Predictive Maintenance und KI-Integration: 3–6 Monate. Der Einsatz externer Experten über DEDOS kann diese Zeiten um 20–30% reduzieren.

Welche Kosten entstehen bei einer professionellen SPS-Programmierung?

Die Kosten für professionelle SPS-Programmierung variieren je nach Komplexität und Umfang des Projekts erheblich. Eine Basis-Steuerung für Hobby-Anwendungen oder Kleinserien liegt typischerweise zwischen 2.000–5.000 EUR. Eine industrielle Einzelmaschine mit Standard-Anforderungen kostet durchschnittlich 10.000–30.000 EUR. Wenn Sie eine Produktionslinie mit Robotik-Integration realisieren möchten, sollten Sie mit 50.000–150.000 EUR rechnen. Ein komplexes Hochleistungssystem mit verteilter Steuerung, Industrie 4.0-Integration und erweiterten Funktionen kann leicht 200.000 EUR und mehr kosten.

Die Gesamtkosten setzen sich aus mehreren Komponenten zusammen: Materialkosten für Hardware (SPS, Module, Sensoren, Aktoren), Entwicklungskosten für die Programmierung und das Engineering, Inbetriebnahme-Kosten für Installation und Tests sowie Schulungs- und Dokumentationskosten für Ihre Mitarbeiter. Ein erfahrener Partner wie DEDOS kalkuliert diese Kosten transparent und nachvollziehbar und minimiert versteckte oder unerwartete Ausgaben durch optimierte Arbeitsabläufe und bewährte Effizienz-Methoden. Das erspart Ihnen nicht nur Geld, sondern auch unnötige Überraschungen während des Projekts.

Technische Fragen zur SPS Programmierung

Was ist die Zykluszeit einer SPS, und warum ist sie wichtig?

Die Zykluszeit ist die Zeit, die die SPS benötigt, um ein komplettes Programm durchzuführen (Eingänge lesen → Programm ausführen → Ausgänge schreiben). Typisch: 5–100 ms. Eine kritische Schnittstelle (z. B. Roboter-Synchronisation) könnte eine Zykluszeit von 10 ms erfordern. Moderne SPS erlauben auch Interrupt-gesteuerte Programmteile für noch schnellere Reaktionen auf kritische Ereignisse.

Wie unterscheiden sich die Programmiersprachen KOP, FUP und ST praktisch?

Die drei Hauptprogrammiersprachen nach IEC 61131-3 haben jeweils ihre spezifischen Stärken und Einsatzbereiche. KOP (Kontaktplan) ist leicht zu verstehen und bietet eine visuelle Darstellung, die Elektrotechnikern sofort vertraut vorkommt. Allerdings wird KOP bei komplexen Logiken schnell unübersichtlich, da große Programme schwer zu überblicken sind.

FUP (Funktionsplan) bildet eine gute Balance zwischen Visualisierung und Komplexität. Diese Sprache ist ideal für mittlere Programme, da sie visuell bleibt, aber komplexere Strukturen besser darstellen kann als KOP. FUP wird oft als der Kompromiss zwischen Verständlichkeit und Leistungsfähigkeit betrachtet.

ST (Strukturierter Text) schließlich ist mächtig für komplexe Mathematik und Algorithmen – hier können Sie moderne Programmierkonzepte wie Schleifen, Bedingungen und Funktionen elegant umsetzen. Der Nachteil: ST ist weniger visuell und erfordert tiefere Programmierkenntnisse. Professionelle SPS-Projekte nutzen oft alle drei Sprachen strategisch – jeweils dort, wo sie am stärksten sind.

Professionelle Projekte nutzen oft alle drei – jeweils dort, wo sie am stärksten sind.

Was bedeutet PROFINET genau, und brauche ich das?

PROFINET (Process Field Network) ist ein Ethernet-basiertes Kommunikationsprotokoll speziell für industrielle Geräte und Systeme. Es bietet zwei entscheidende Vorteile: Echtzeitfähigkeit durch deterministische Datenübertragung – das heißt, Daten werden immer in exakt der gleichen Zeit übertragen – sowie vollständige IT-Standardkompatibilität, die eine Integration in moderne IT-Landschaften ermöglicht.

Ob Sie PROFINET brauchen, hängt von Ihren spezifischen Anforderungen ab. Wenn Sie mehrere Geräte haben, die synchron arbeiten müssen – etwa einen Roboter, der mit Förderband und Sensoren koordiniert werden muss – dann ist PROFINET die richtige Wahl. Sie erhalten damit zuverlässige, deterministisch-sichere Kommunikation. Für eine einzelne Maschine mit nur wenigen Sensoren ist PROFINET zwar technisch möglich, aber nicht zwingend erforderlich – hier könnten auch einfachere, kostengünstigere Lösungen ausreichend sein. DEDOS berät Sie gerne, welche Kommunikationslösung für Ihr Projekt optimal ist.

Wie sieht ein typisches SPS-Programm aus, und welche Fehler sind häufig?

Ein typisches SPS-Programm zeichnet sich durch eine klare Strukturierung aus, um Übersichtlichkeit, Wiederverwendbarkeit und Wartbarkeit zu gewährleisten. Diese Struktur besteht in der Regel aus vier Hauptkomponenten: Organisationsbausteine (OB): Sie definieren den Programmablauf, wie die zyklische Abarbeitung und die Fehlerbehandlung (z. B. bei Baugruppenfehlern).

Funktionsbausteine (FB): Diese enthalten wiederverwendbare Logikblöcke (z. B. eine komplette Ventilsteuerung) und besitzen einen eigenen Speicherzustand (Instanzdatenbaustein).

Funktionen (FC): Sie implementieren einfache Logik oder mathematische Berechnungen und haben im Gegensatz zu FBs keinen Speicherzustand.

Datenbausteine (DB): Sie dienen zur zentralen Speicherung von Variablen, Parametern und Rezepturdaten.

Häufige Fehler in der SPS-Programmierung

Trotz dieser etablierten Struktur treten in der Praxis oft ähnliche Fehler auf, welche die Qualität und Zuverlässigkeit der Automatisierung beeinträchtigen:

- Unstrukturierte „Spaghetti-Logik”: Einer der häufigsten Fehler ist das Fehlen jeglicher Struktur, bei dem die gesamte Programm-Logik unkontrolliert im Haupt-OB untergebracht wird.

- Fehlende Fehlerbehandlung: Das Programm läuft ohne entsprechende Mechanismen weiter, selbst wenn kritische Fehler (wie ein Hardware-Ausfall) auftreten, was zu unvorhersehbarem Verhalten der Anlage führt.

- Hardcodierte Adressen: Statt symbolischer Namen für Variablen werden direkte Adressen verwendet. Dies erschwert die Lesbarkeit und macht Änderungen fehleranfällig.

- Fehlende Kommentare: Ein Mangel an aussagekräftigen Kommentaren führt dazu, dass der Code für Wartungspersonal oder andere Entwickler unverständlich wird, was Debugging und spätere Anpassungen stark verzögert

Integration und Industrie 4.0

Wie verbinde ich meine SPS mit der Cloud und Industrie 4.0 Systemen?

Die Verbindung Ihrer SPS mit Cloud-Systemen und Industrie 4.0 Plattformen folgt heute modernen, bewährten Ansätzen. OPC UA ist die Standard-Schnittstelle für sichere, bidirektionale Kommunikation zwischen Ihrer SPS und MES/ERP-Systemen – es ist der Industrie-Standard und wird von allen großen Herstellern unterstützt. Für leichtere, bidirektionale Kommunikation mit IoT-Plattformen wie Node-RED oder Azure IoT nutzen Sie am besten MQTT, ein Protokoll, das speziell für IoT-Anwendungen optimiert ist.

Wenn Sie einfache, spezifische HTTP-Anfragen benötigen, sind REST APIs eine unkomplizierte Lösung – sie ermöglichen direkten Datenaustausch ohne komplexe Protokolle.

Ein besonders sicherer und effizienter Ansatz ist Edge-Computing: Sie platzieren einen lokalen Gateway zwischen Ihrer SPS und der Cloud. Dieser Gateway sammelt Daten intelligent, filtert unnötige Informationen heraus und sendet nur die relevanten Daten in die Cloud. Das reduziert Bandbreitenbedarf, verbessert die Reaktionszeit und minimiert Sicherheitsrisiken.

Sicherheit hat oberste Priorität: Verwenden Sie immer VPN-Verbindungen für sichere Datenübertragung und implementieren Sie starke Authentifizierungsmechanismen. DEDOS unterstützt Sie bei der Planung einer sicheren Cloud-Integration, die Ihre Daten schützt und gleichzeitig maximale Flexibilität bietet.

Was ist Predictive Maintenance, und wie nutze ich es mit meiner SPS?

Predictive Maintenance (PdM) revolutioniert die klassische Wartungsplanung: Statt Wartung nach festen Wartungsintervallen durchzuführen, basiert PdM auf echten, kontinuierlichen Zustandsdaten Ihrer Maschinen. Das spart Kosten und verhindert ungeplante Ausfallzeiten.

So funktioniert Predictive Maintenance in der Praxis: Spezialisierte Sensoren erfassen kontinuierlich kritische Parameter wie Vibration, Temperatur und Stromaufnahme Ihrer Anlagen. Diese Daten werden dann an Machine-Learning-Algorithmen übermittelt, die Muster erkennen – etwa eine graduelle Zunahme von Vibrationen oder ungewöhnliche Temperatursprünge. Diese Algorithmen lernen, welche Muster auf bevorstehende Ausfälle hindeuten. Wenn das System eine solche Anomalie erkennt, alarmiert es Sie frühzeitig, sodass Sie Wartung planen können, bevor ein kostspieliger Schaden eintritt.

Die Resultat sind beeindruckend: 30–40% weniger ungeplante Ausfallzeiten. Das bedeutet höhere Verfügbarkeit, weniger Produktionsverluste und deutlich geringere Kosten für Notfall-Reparaturen. DEDOS integriert Predictive Maintenance über spezialisierte Gateways und Cloud-Plattformen in Ihre bestehende SPS-Infrastruktur – eine zukunftssichere Investition für optimale Produktionseffizienz.

SPS-Programmierung: Bestpractices und Wartung

Wie lange läuft ein SPS-Programm typischerweise, ohne überarbeitet zu werden?

Ein gut geschriebenes SPS-Programm kann 10–20 Jahre in produktivem Einsatz laufen – ein Beleg für die Robustheit und Langlebigkeit dieser Technologie. Allerdings ist dies nicht das Ende der Geschichte: Verschiedene Faktoren machen während dieser Zeit regelmäßige Updates erforderlich.

Hardware-Komponenten altern, etwa Netzteile, Festplatten oder bestimmte elektronische Baugruppen. Diese müssen im Laufe der Zeit ersetzt oder modernisiert werden, um Zuverlässigkeit zu gewährleisten. Parallel dazu ändern sich Sicherheitsstandards – neue regulatorische Anforderungen erfordern Software-Updates, um compliance zu bleiben. Zugleich entstehen neue Anforderungen aus den Geschäftsprozessen heraus: Eine Produktlinie wird erweitert, neue Sensoren müssen integriert oder Prozesse optimiert werden – solche Erweiterungen müssen geplant und implementiert werden.

Der Schlüssel zu niedrigen Update-Kosten liegt in der initialen Programmarchitektur: Ein stabiles, modulares Programm mit ausgezeichneter Dokumentation macht alle diese Updates erheblich einfacher und kostengünstiger. DEDOS berät Sie bereits bei der initialen Architektur, um sicherzustellen, dass Ihr System zukunftssicher ist und Updates minimal disruptiv erfolgen.

Wie dokumentiere ich ein SPS-Programm professionell?

Professionelle Dokumentation ist nicht optional – sie ist essentiell für den langfristigen Erfolg Ihres Projekts. Die Schaltpläne sollten in EPLAN-Elektrokonstruktion vorliegen, nicht nur auf dem Papier. Dies ermöglicht automatische Stücklisten, Klemmenanschlusspläne und andere abgeleitete Dokumente.

Eine klare Programmstruktur-Dokumentation zeigt die Übersicht aller Bausteine und deren Funktion – jeder sollte verstehen, welche Rolle jedes Programm-Modul spielt. Die Schnittstellenbeschreibung muss dokumentieren, welche Signale in das System hineinkommen und welche hinausgehen – das ist kritisch für Wartung und Erweiterungen.

Besonders wichtig ist die Fehlerbehandlungs-Dokumentation: Wie reagiert das Programm auf Probleme? Welche Alarm-Codes gibt es, und was bedeuten sie?

Das Wartungshandbuch beschreibt, wie zukünftige Änderungen durchgeführt werden – wer darf was ändern, und wie wird es getestet? Schließlich ist ein detailliertes Change-Log essentiell: Jede Programmänderung sollte mit Datum, Versionsnummer und Grund dokumentiert sein. Dies ermöglicht vollständige Rückverfolgbarkeit und hilft bei der Fehlersuche.

Brauche ich externe Unterstützung, oder kann ich das selbst machen?

Die Antwort hängt von mehreren Faktoren ab. Wenn Sie interne Expertise vorhanden haben und über bewährte Dokumentationsprozesse verfügen, können Sie kleinere Projekte durchaus selbst angehen. Allerdings: Für große oder kritische Projekte zahlt sich externe Expertise schnell aus. Sie spart nicht nur Zeit – externe Experten identifizieren Risiken früh und helfen, teure Fehler zu vermeiden. Der ROI ist oft bereits nach wenigen Wochen erreicht.

Wenn Sie unter Zeitdruck stehen, ist ein erfahrenes Team ein enormer Vorteil: Ein gutes Team verkürzt Projektlaufzeiten um 30% oder mehr – das ist nicht nur schneller, sondern auch qualitativ besser.

DEDOS bietet hier flexible Modelle für eine zielführende Zusammenarbeit: Von vollständiger Turnkey-Übernahme (wir machen alles) bis zu spezialisierten Consulting und Code-Reviews (wir unterstützen Ihr Team) – jeweils genau nach Ihren Anforderungen und Ihrem Budget konfigurierbar.

Warum DEDOS der richtige Partner für professionelle SPS-Programmierung ist

Die DEDOS GmbH kombiniert jahrelange Erfahrung in der Automatisierungstechnik SPS mit tiefem Branchenwissen in Automotive, Logistik und Sondermaschinenbau.

Unser Leistungsspektrum

DEDOS GmbH bietet Ihnen hochspezialisierte Leistungen rund um die Automatisierungstechnik. Je nachdem, wie sich Ihre Projektsituation darstellt, unterstützen wir Sie punktuell oder in Form von vollständigen Turnkey-Lösungen – genau so, wie Sie es benötigen.

SPS-Programmierung & Steuerungstechnik

Wir entwickeln maßgeschneiderte Steuerungslösungen für Ihre Anlagen und Maschinen. Unsere Leistungen umfassen die Konzeptionierung und Anforderungsanalyse, bei der wir Ihre spezifischen Anforderungen präzise erfassen. Die Softwareentwicklung erfolgt nach IEC 61131-3 und V-Modell, was höchste Qualität und Nachvollziehbarkeit garantiert.

Wir programmieren in Siemens TIA Portal für die Steuerungen S7-300, S7-400, S7-1200 und S7-1500, in Rockwell Studio 5000 für ControlLogix und CompactLogix sowie in Beckhoff TwinCAT für moderne PC-basierte Steuerungen. Darüber hinaus unterstützen wir Sie bei Inbetriebnahme, Optimierung, Fehlersuche und Wartung – auch über die erste Inbetriebnahme hinaus.

Elektrokonstruktion & Fluidkonstruktion

Unsere Elektrokonstruktion mit EPLAN P8 (sowie ELCAD und WSCAD) erfolgt nach kundenspezifischen Standards und OEM-Vorgaben. Wir setzen auf Modularisierung und Standardisierung, um Ihre Projekte schneller und kosteneffizienter zu realisieren. Die vollständige Dokumentation – von Stücklisten über Klemmenanschlusspläne bis zu Kabelplänen – ist für uns selbstverständlich. Zusätzlich bieten wir SISTEMA-Berechnungen für sicherheitsgerichtete Steuerungen an.

Roboterprogrammierung & Inbetriebnahme

Wir programmieren und integrieren Roboter aller führenden Hersteller: KUKA, ABB, FANUC, Yaskawa und Stäubli. Unsere Expertise umfasst sowohl Online- als auch Offline-Programmierung sowie Simulation zur risikofreien Validierung. Die Systemintegration in bestehende SPS-Strukturen erfolgt nahtlos über standardisierte Schnittstellen – von einfachen E/A-Signalen bis zu komplexen Ethernet-basierten Protokollen.

Visuelle Mess- und Kamerasysteme

Für komplexe Qualitätsprüfungen und Positionierungsaufgaben integrieren wir visuelle Mess- und Kamerasysteme von Keyence und Cognex sowie herstellerunabhängige Lösungen mit Halcon. Unser Leistungsspektrum umfasst Simulation, Algorithmenentwicklung und Inbetriebnahme – für präzise, automatisierte Bildverarbeitung.

Digitale Zwillinge & Virtuelle Inbetriebnahme

Mit Digitalen Zwillingen erstellen wir präzise, virtuelle Abbilder Ihrer Anlagen. Die 3D-Simulation mit echten Steuerungsprogrammen ermöglicht es Ihnen, Ihre Anwendungen zu testen, bevor die physische Hardware bereitsteht. Durch virtuelle Validierung vor der physischen Inbetriebnahme reduzieren Sie Risiken und verkürzen Inbetriebnahmezeiten um bis zu 50%. Zusätzlich integrieren wir Machine Learning und Predictive Maintenance, um Ihre Anlagen intelligent und vorausschauend zu machen.

Industrie 4.0 & Maschinenvernetzung

Wir vernetzen Ihre Maschinen und binden sie an übergeordnete Systeme an. Die Kommunikation erfolgt über moderne Standards wie PROFINET und Ethernet/IP sowie OPC UA für IT-Integration. Unsere Lösungen umfassen Condition Monitoring und vorausschauende Wartung (Predictive Maintenance) sowie Cloud-Anbindung und Edge-Computing – für eine zukunftssichere, digitalisierte Produktion.

Data Analytics & AI

Mit Smart Sensing, Condition Monitoring und Machine Learning machen wir Ihre Produktionsdaten nutzbar. Unsere Predictive-Maintenance-Lösungen analysieren kontinuierlich den Zustand Ihrer Anlagen und warnen Sie frühzeitig vor bevorstehenden Ausfällen – für bis zu 40% weniger ungeplante Stillstandszeiten.

Mechanische Konstruktion

Ergänzend bieten wir mechanische Konstruktion in SolidWorks, Inventor, CATIA, Siemens NX und Creo – von der Konzeptionierung bis zur Detailkonstruktion. So erhalten Sie alle Engineering-Leistungen aus einer Hand.

Kundenfeedback:

„Die Zusammenarbeit mit DEDOS hat uns beeindruckt. Sie waren nicht nur Dienstleister, sondern echter Partner – vom ersten Kickoff bis zur Schulung der Produktionsmitarbeiter. Das hätten wir intern so schnell nicht geschafft.” – Kundenzitat aus dem Anlagenbau

Flexible Zusammenarbeit

Je nach Ihrem Bedarf bietet DEDOS:

- Turnkey-Projekte: Vollständige Übernahme von Konzept bis Inbetriebnahme

- Kapazitätserweiterung: Flexible Verstärkung Ihres internen Teams

- Spezialisten on Demand: Einzelne Expert:innen für kritische Aufgaben

- Schulung und Coaching: Wissenstransfer an Ihr Team

- Code-Reviews & Consulting: Qualitätssicherung für interne Entwicklung

Die SPS-Programmierung ist das digitale Fundament moderner Automatisierung. Sie ermöglicht es, Fertigungsprozesse präzise zu steuern, Fehler zu minimieren und Kosten zu senken. In Zeiten von Industrie 4.0 und Fachkräftemangel wird externe Expertise nicht zur Option – sie wird zur Notwendigkeit.

Die DEDOS GmbH steht Ihnen als zuverlässiger Partner zur Seite, um Ihre Automatisierungstechnik SPS effizient und sicher umzusetzen. Mit bewährten Methoden, modernen Tools und jahrzehntelanger Erfahrung verkürzen wir Ihre Projektlaufzeiten, minimieren Risiken und sichern Ihren langfristigen Projekterfolg.

Ihr nächster Schritt

Sie interessieren sich für professionelle SPS-Programmierung? Gerne unterstützen wir Sie:

- Gratis Potenzialanalyse: Kostenloses Gespräch zu Ihrem Projekt

- Experten-Kapazitäten prüfen: Verfügbarkeit für Ihre Timeline klären

- Referenzen einsehen: Erfolgsgeschichten aus ähnlichen Projekten

- Preismodelle kennenlernen: Flexible Zusammenarbeitsoptionen

Kontaktieren Sie DEDOS GmbH noch heute: 📧 info@dedos-gmbh.de 📞 +49 6206 5809360

Lassen Sie uns gemeinsam Ihre Produktionseffizienz steigern – mit professioneller Automatisierungstechnik und bewährtem Fachwissen.

Inhaltsverzeichnis

Kontaktieren Sie uns!

Weiterführende Einblicke und Innovationen

Entdecken Sie weitere spannende Artikel, die tiefere Einblicke in die Welt des Maschinenbaus und verwandte Technologien bieten.