Digitaler Zwilling und Virtuelle Inbetriebnahme: Wie DEDOS die Automation im Maschinenbau revolutioniert

Wichtige Erkenntnisse des Artikels

Die Automatisierungsbranche befindet sich im radikalsten Wandel seit Jahrzehnten. Der Digitale Zwilling und die Virtuelle Inbetriebnahme (VIBN) sind keine theoretischen Konzepte mehr, sondern unverzichtbare Werkzeuge und die Innovation für den modernen Sondermaschinen- und Anlagenbau.

Die Kernpunkte dieses Leitfadens:

- Risikominimierung: Fehler werden durch Simulationen behoben und nicht an der echten Maschine. Das schützt teure Hardware und Nerven.

- Zeitgewinn: Durch das Parallelisieren von Mechanik-Konstruktion und Software-Entwicklung (Engineering) verkürzen sich Projektlaufzeiten erfahrungsgemäß um bis zu 30%.

- Software-Qualität: Die SPS-Steuerung wird unter realistischen Bedingungen getestet, lange bevor die Montage beginnt.

- DEDOS-Ansatz: Wir integrieren VIBN nahtlos in Ihre Projekte – sei es als Turnkey-Lösung oder zur Abdeckung von Spitzenlasten.

Einleitung: Die Herausforderung im modernen Maschinenbau

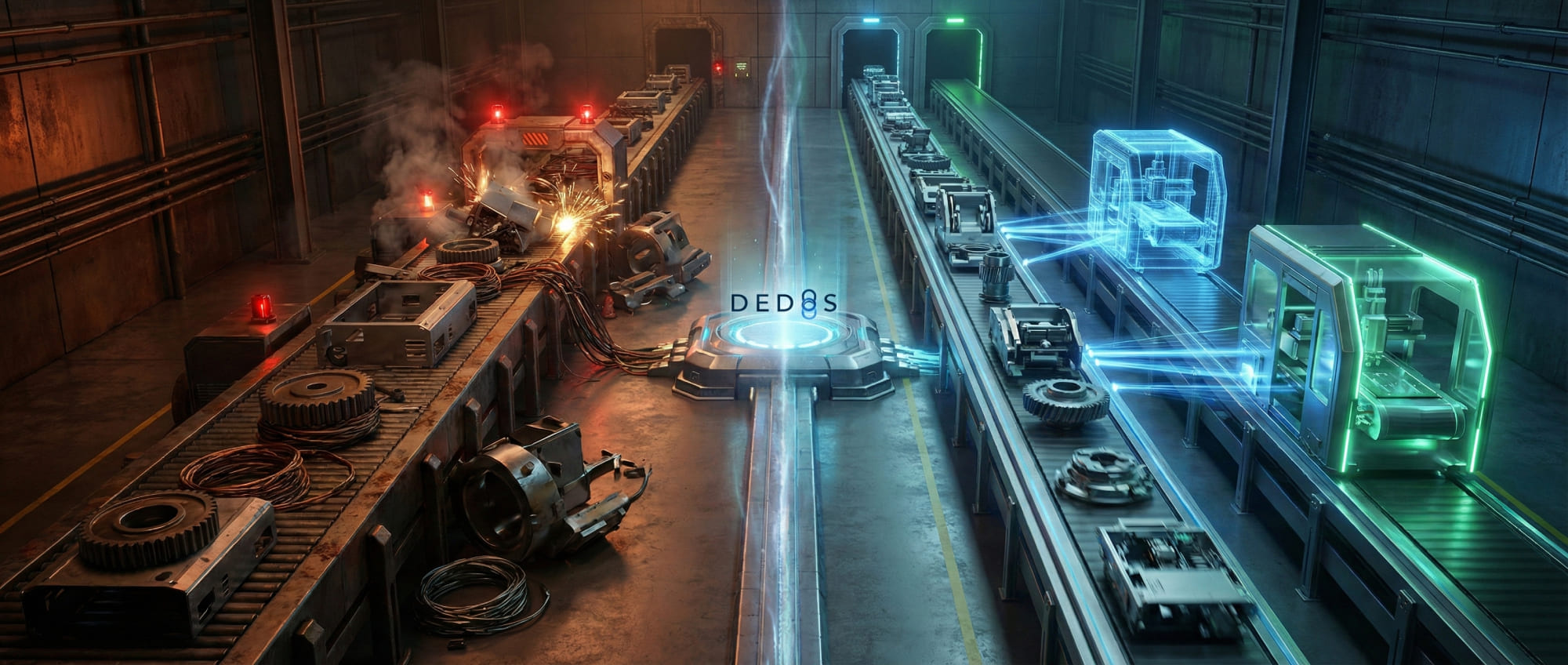

Sie kennen die Situation im Maschinen- und Anlagenbau nur zu gut: Die Liefertermine werden kürzer, die Maschinen komplexer, und der Kostendruck steigt. In der klassischen Projektabwicklung beginnt die Inbetriebnahme der Software oft erst dann, wenn die Maschine oder Anlage mechanisch und elektrisch fertiggestellt ist.

Das Ergebnis? Die Inbetriebnahmephase wird zum Nadelöhr. Jede Verzögerung, jeder Softwarefehler und jede mechanische Kollision in dieser Phase kostet bares Geld und gefährdet den Abnahmetermin.

Genau hier setzen der Digitale Zwilling und die Virtuelle Inbetriebnahme an. Sie ermöglichen es, physikalische Grenzen zu sprengen und Prozesse zu validieren, die in der Realität noch gar nicht existieren. Bei DEDOS verstehen wir diese Technologien nicht als Spielerei, sondern als den entscheidenden Hebel, um Maschinen und Anlagen effizienter, sicherer und profitabler zu realisieren.

„Wir erleben oft, dass Kunden skeptisch sind, ob sich der Aufwand für ein Simulationsmodell lohnt. Doch sobald sie sehen, dass wir bei der realen Inbetriebnahme die Maschine einschalten und bis zu 27% Zeit dadurch einsparen, ist diese Skepsis verflogen. Das ist der Moment, in dem Engineering zur echten Wertschöpfung wird.“

– Dominik Grub, Geschäftsführer DEDOS GmbH

Was ist ein Digitaler Zwilling im Kontext der Automation?

Wenn wir in der Automation von einem Digitalen Zwilling sprechen, meinen wir weit mehr als nur ein 3D-Modell in CAD. Ein Digitaler Zwilling ist das dynamische, verhaltensgetreue Abbild einer realen Anlage oder Komponente in einer virtuellen Umgebung.

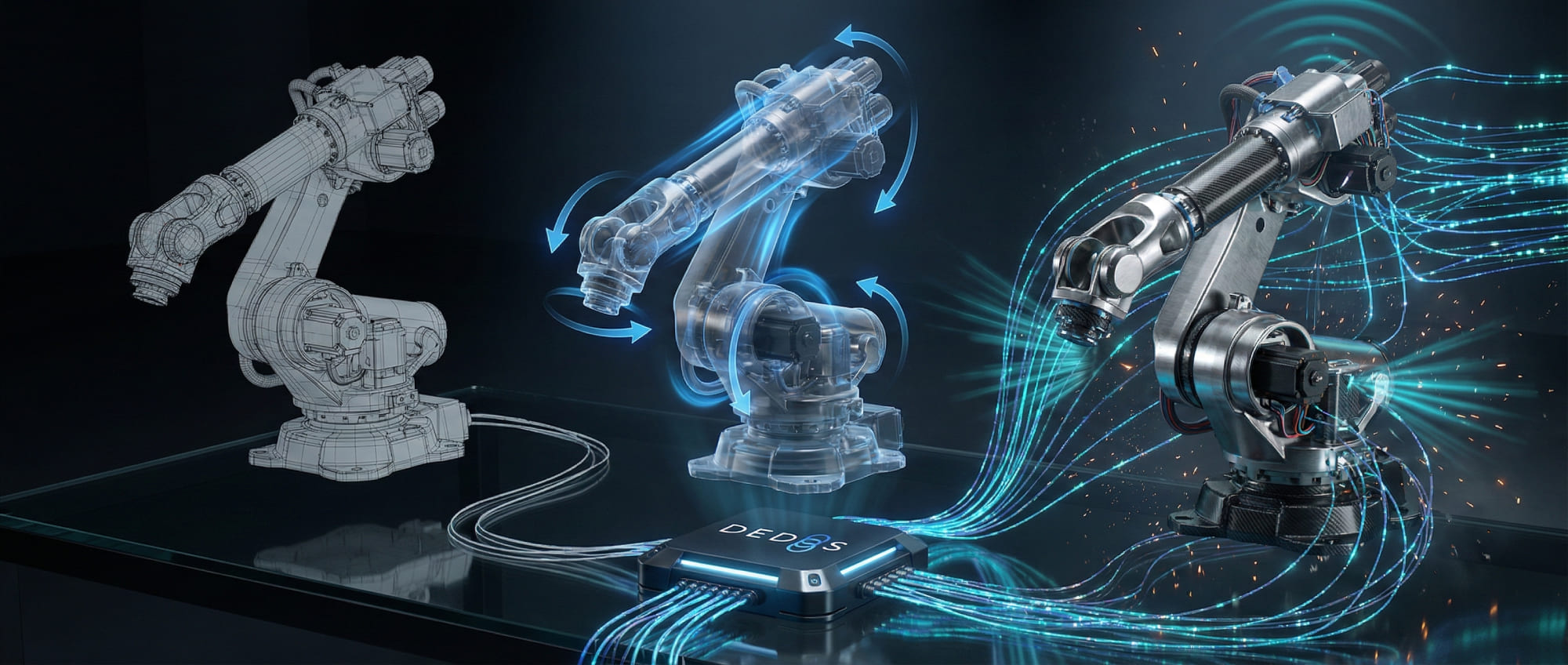

Die drei Evolutionsstufen des Zwillings

Um die spezifischen Anforderungen unserer Kunden zu erfüllen, unterscheidet DEDOS drei Tiefenstufen:

- Der Geometrie-Zwilling: Er basiert auf den CAD-Daten (z. B. aus SolidWorks, Siemens NX oder CATIA). Er dient der visuellen Prüfung und Kollisionsanalyse.

- Der Kinematik-Zwilling: Hier werden Bewegungen definiert. Achsen verfahren, Greifer schließen sich, Förderbänder laufen. Wir simulieren Abläufe, aber noch ohne komplexe Logik.

- Der Verhaltens-Zwilling (Behavior Model): Dies ist die Königsklasse für die Virtuelle Inbetriebnahme. Der Zwilling verfügt über simulierte Sensoren und Aktoren. Er kommuniziert über Schnittstellen (wie OPC UA oder PROFINET) direkt mit der realen oder emulierten SPS-Steuerung. Er verhält sich physikalisch korrekt (Schwerkraft, Reibung, Massenträgheit).

Für Sie als Maschinen- und Anlagenbauer ist vor allem der Verhaltens-Zwilling relevant. Er erlaubt es uns bei DEDOS, Ihre SPS-Programmierung (sei es Siemens TIA Portal, Beckhoff TwinCAT oder Rockwell) gegen ein Modell zu testen, das sich verhält wie die echte Maschine.

Virtuelle Inbetriebnahme (VIBN): Der Gamechanger im Engineering

Die Virtuelle Inbetriebnahme bezeichnet den Prozess, die Steuerungssoftware an einem Digitalen Zwilling zu testen und zu validieren, bevor die reale Anlage physisch aufgebaut ist.

Wie die VIBN den Entwicklungsprozess verändert

Im klassischen Engineering arbeiten Mechanik, Elektrik und Software sequenziell. Die Virtuelle Inbetriebnahme ermöglicht ein paralleles Arbeiten (Simultaneous Engineering).

- Klassisch: Konstruktion -> Aufbau -> Verkabelung -> SPS-Programmierung -> Inbetriebnahme (Stressphase).

- Mit DEDOS & VIBN: Konstruktion -> Erstellung Digitaler Zwilling <-> SPS-Programmierung & Test am Modell -> Aufbau -> Kurze reale Inbetriebnahme.

Durch diesen Ansatz können wir Steuerungsprogramme bereits verifizieren, während in der Fertigungshalle noch die ersten Schrauben angezogen werden. Potenzielle Probleme in der Logik oder im Ablauf werden Wochen vor dem kritischen Termin erkannt.

Warum Sie sich für Digitale Zwillinge interessieren sollten: Die Vorteile

Warum investieren führende Unternehmen in Digitale Zwillinge und Virtuelle Inbetriebnahme? Die Antwort liegt in der massiven Optimierung der Prozesse und der Risikoreduktion.

1. Verkürzung der Time-to-Market

Zeit ist im Sondermaschinenbau der kritischste Faktor. Durch die Simulation und Optimierung im Vorfeld reduzieren wir die Zeit auf der Baustelle beim Endkunden drastisch. Unsere Erfahrung zeigt: Die realen Inbetriebnahmezeiten können um bis zu 50% gesenkt werden.

2. Fehler frühzeitig zu erkennen und minimieren

Ein Crash in der Simulation kostet einen Mausklick – ein Crash an der realen Maschine kostet Zehntausende Euro und viel kostbare Zeit. Durch die frühzeitige Erkennung von Logikfehlern, Sequenzproblemen oder mechanischen Kollisionen im virtuellen Modell, liefern wir Software mit einem extrem hohen Reifegrad aus.

3. Effizienz steigern durch Software-Qualität

Oft wird Software auf der Baustelle „schnell hingebogen“, damit die Maschine läuft. Dabei entsteht „Spaghetti-Code“, der später kaum wartbar ist. Mit der VIBN haben unsere SPS-Programmierer bei DEDOS die Ruhe und Zeit, sauberen, strukturierten und modularen Code zu entwickeln, der getestet und optimiert ist, bevor er auf die Baustelle geht.

4. Risikolose Schulung und Vertriebsunterstützung

Ein Digitaler Zwilling kann auch genutzt werden, um das Bedienpersonal zu schulen und das noch bevor die Maschine geliefert wird. Zudem können Sie im Vertrieb Ihre Innovationskraft demonstrieren, indem Sie dem Kunden schon in der Angebotsphase eine laufende Simulation seiner zukünftigen Anlage präsentieren.

Der technische Prozess bei DEDOS: Vom CAD zum virtuellen Modell

Wie setzen wir bei DEDOS ein solches Projekt konkret um? Hier ein Einblick in unseren Workflow für Maschinen und Anlagen.

Schritt 1: Datenübernahme und Aufbereitung

Basis sind Ihre CAD-Daten aus der mechanischen Konstruktion. Wir importieren diese Daten in Simulationstools wie Siemens NX Mechatronics Concept Designer (MCD), SIMIT oder spezialisierte Tools für Robotik (Process Simulate). Wichtig dabei: Wir reduzieren die Komplexität. Eine Schraube braucht im Simulationsmodell kein Gewinde – das spart Rechenleistung für die Echtzeit-Simulation.

Schritt 2: Kinematisierung und Physik

Wir hauchen dem starren 3D-Modell Leben ein. Wir definieren:

- Starrkörper: Welche Teile bewegen sich zusammen?

- Gelenke und Scharniere: Wo sind die Drehpunkte?

- Physikalische Eigenschaften: Masse, Reibung, Kollisionskörper.

- Aktoren und Sensoren: Wir definieren virtuelle Zylinder, Motoren und Lichtschranken genau dort, wo sie auch in der realen Anlage sitzen werden.

Schritt 3: Signal-Mapping und Steuerungskopplung

Dies ist der entscheidende Schritt für die Automation. Wir verknüpfen die virtuellen Sensoren und Aktoren mit den Ein- und Ausgängen der SPS-Steuerung.

Bei einer Siemens-Lösung nutzen wir beispielsweise PLCSIM Advanced, um eine S7-1500 virtuell nachzubilden. Der SPS-Programmierer lädt sein TIA-Portal-Projekt in diese virtuelle CPU. Die virtuelle CPU kommuniziert dann in Echtzeit mit dem Digitalen Zwilling.

Schritt 4: Simulation und Optimierung (Loop)

Jetzt beginnt die eigentliche Arbeit. Wir lassen die Maschine im virtuellen Raum produzieren. Wir testen:

- Automatikabläufe: Läuft der Prozess flüssig?

- Fehlerszenarien: Was passiert bei Not-Halt? Was, wenn ein Sensor ausfällt?

- Taktzeit-Analyse: Schaffen wir die geforderten Stückzahlen?

Hier findet die Identifikation von Schwachstellen statt. Wir finden Engpässe, die in der statischen Konstruktion übersehen wurden, und optimieren die Abläufe.

Anwendungsbeispiele aus der Praxis

Die Theorie klingt gut, aber wo bringt der Einsatz des Digitalen Zwillings den größten Nutzen? Hier sind konkrete Anwendungsbeispiele, wie DEDOS Kunden unterstützt.

Fallbeispiel 1: Komplexe Roboterzellen im Automobilbau

Für einen Kunden im Bereich Automobilindustrie sollte eine Schweißzelle mit vier Robotern realisiert werden. Die Herausforderung: Die Roboter arbeiteten in extrem engem Raum.

Lösung: DEDOS erstellte einen Digitalen Zwilling inklusive der Roboter-Programme (KUKA). In der Simulation stellten wir fest, dass es bei voller Geschwindigkeit zu einer Kollision zwischen Roboter 2 und 3 kam – ein Fehler, der in der statischen Betrachtung unsichtbar blieb. Wir konnten die Bahnen optimieren und die Interlocks (Verriegelungen) in der SPS anpassen, bevor auch nur ein Roboter bestellt war.

Fallbeispiel 2: Retrofit einer Verpackungsanlage

Ein Kunde wollte eine bestehende Anlage auf eine neue Produktvariante umrüsten (Retrofit). Ein langer Stillstand war unmöglich.

Lösung: Wir scannten die bestehende Anlage und erstellten ein digitales Abbild. Die neue Steuerungssoftware wurde komplett am Zwilling entwickelt und getestet. Der Umbau vor Ort beschränkte sich auf den Tausch einiger Greifer und das Aufspielen der Software. Die Anlage ging nach einem Wochenende wieder in den laufenden Betrieb.

Industrie 4.0 und der Weg zur autonomen Fabrik

Der Digitale Zwilling endet nicht mit der Inbetriebnahme. Er ist das Fundament für echte Industrie 4.0 Anwendungen und das Internet of Things (IoT).

Vom Engineering zur Data Analytics

Wenn wir einen Digitalen Zwilling haben, können wir ihn parallel zur laufenden Anlage betreiben (Shadow Operation). Dies ermöglicht spannende Szenarien im Bereich Data Analytics und AI, die DEDOS ebenfalls anbietet:

- Predictive Maintenance: Wir vergleichen das Verhalten der realen Maschine mit dem idealen Verhalten des Zwillings. Wenn der reale Motor mehr Strom zieht als der simulierte (bei gleicher Last), deutet das auf Verschleiß (z.B. Lager) hin. Wir können Ausfälle vorhersagen.

- Virtuelle Sensoren: Der Zwilling kann Werte berechnen, die wir real gar nicht messen können (z.B. Temperaturen im Inneren eines Werkstücks).

- KI-Training: Um künstliche Intelligenz für die Qualitätskontrolle zu trainieren, brauchen wir Daten. Der Digitale Zwilling kann synthetische Bilder von Defekten erzeugen, um KI-Modelle zu trainieren, ohne dass wir in der Realität Ausschuss produzieren müssen.

DEDOS verknüpft hier die Welt der SPS-Programmierung nahtlos mit modernen KI-gestützten Methoden.

Herausforderungen bei der Einführung und wie DEDOS hilft

Viele mittelständische Maschinenbauer zögern noch. Die häufigsten Bedenken sind:

- Hohe Initialkosten: Lizenzen für Simulationssoftware (NX, Process Simulate) sind teuer.

- Fehlendes Know-how: Es fehlen Mitarbeiter, die Physik-Modellierung beherrschen.

- Zeitdruck: „Wir haben keine Zeit, erst ein Modell zu bauen.“

Hier kommt das Geschäftsmodell von DEDOS ins Spiel.

Wir bieten Ihnen flexible Kapazitätserweiterung. Sie müssen keine teuren Lizenzen kaufen oder Mitarbeiter jahrelang schulen. DEDOS bringt:

- Die Simulations-Tools und Lizenzen.

- Die Experten für SPS, Robotik und Simulation.

- Die Erfahrung aus einer Vielzahl von Projekten.

Sie buchen uns als Experten auf Abruf. Wir erstellen den Zwilling für Ihr Projekt, führen die Virtuelle Inbetriebnahme durch und übergeben Ihnen am Ende eine validierte Software und ein funktionierendes Modell. Das senkt Ihre Fixkosten und macht die Technologie auch für kleinere Projekte rentabel.

Integration in das DEDOS-Leistungsportfolio

Der Digitale Zwilling steht bei DEDOS nicht isoliert. Er ist das Bindeglied zwischen unseren Gewerken:

Verknüpfung mit Elektrokonstruktion (EPLAN)

Wir nutzen die Daten aus der EPLAN-Elektroplanung, um die Variablen-Listen und Tags für den Zwilling automatisch zu generieren. Das spart Zeit und vermeidet Tippfehler beim Signal-Mapping.

Verknüpfung mit Roboterprogrammierung

Ob ABB, FANUC oder KUKA: Wir programmieren die Roboter offline (z.B. in Process Simulate oder RobotStudio) und integrieren diese Programme in den Gesamt-Zwilling der Anlage. So validieren wir das Zusammenspiel zwischen SPS (Master) und Roboter (Slave).

Verknüpfung mit Mechanischer Konstruktion

Wir geben Feedback zurück an Ihre Konstrukteure. Wenn wir in der Simulation sehen, dass ein Motor unterdimensioniert ist (weil wir die Massenträgheit simulieren), kann der Konstrukteur in SolidWorks oder Inventor nachbessern, bevor das Teil gefertigt wird.

FAQ: Häufige Fragen zu Digitalem Zwilling und Virtueller Inbetriebnahme

Hier beantworten wir Fragen, die uns Kunden im Sondermaschinenbau regelmäßig stellen.

Ist eine Virtuelle Inbetriebnahme für jede Anlage sinnvoll?

Nicht zwingend für jede einfache Vorrichtung. Aber sobald die Anlage komplexe Prozesse, kritische Taktzeiten, teure Rohstoffe oder kollaborierende Roboter beinhaltet, rechnet sich der Aufwand fast immer. Die Faustformel: Je höher das Risiko und die Komplexität, desto wichtiger ist die VIBN.

Welche Daten benötigt DEDOS von uns?

Wir benötigen in erster Linie die 3D-CAD-Daten (STEP, JT oder native Formate wie NX/SolidWorks) sowie eine Funktionsbeschreibung (Ablaufdiagramm, Pneumatikplan, Elektroplan). Je detaillierter die Infos, desto präziser das Verhaltensmodell.

Können wir den Digitalen Zwilling auch nach der Inbetriebnahme nutzen?

Absolut. Der Zwilling gehört zum Lebenszyklus der Anlage. Sie können ihn für zukünftige Umbauten, für Schulungen neuer Mitarbeiter oder als Basis für Condition Monitoring weiterverwenden.

Arbeitet DEDOS mit unserer bevorzugten Steuerungs-Plattform?

Ja. Wir sind plattformunabhängig. Wir erstellen Digitale Zwillinge und führen VIBN durch für Siemens (TIA Portal / PLCSIM Advanced), Beckhoff (TwinCAT), Rockwell (Studio 5000 / Emulate3D) und andere gängige Systeme.

Wie genau ist die Simulation im Vergleich zur Realität?

Ein Digitaler Zwilling ist eine Abstraktion. Wir erreichen in der Regel eine Genauigkeit von über 95% im logischen Ablauf und in der Kinematik. Physikalische Effekte wie Schlupf am Förderband oder Materialverformung simulieren wir nur, wenn es für den Prozess kritisch ist, um die Echtzeit-Fähigkeit zu wahren.

Die Zukunft der Automation: Autonome Optimierung

Wir stehen erst am Anfang. In Zukunft werden Digitale Zwillinge nicht nur simulieren, sondern strategische Entscheidungen treffen. Gekoppelt mit KI-gestützten Systemen wird die Anlage der Zukunft ihren eigenen Digitalen Zwilling nutzen, um über Nacht tausende Produktionsszenarien durchzuspielen und am nächsten Morgen mit optimierten Parametern zu starten.

Wer heute in Digitale Zwillinge und Virtuelle Inbetriebnahme investiert, baut das Fundament für diese Zukunft. Wer es nicht tut, wird im Wettbewerb um Effizienz und Qualität ins Hintertreffen geraten.

Fazit: Ihr Weg zur Virtuellen Inbetriebnahme mit DEDOS

Die Virtuelle Inbetriebnahme von Anlagen ist kein Trend, der wieder verschwindet. Sie ist die Antwort auf die steigende Komplexität im Maschinenbau. Sie ermöglicht es Ihnen, Kosten zu sparen, Inbetriebnahmezeiten drastisch zu verkürzen und eine Qualität zu liefern, die Ihre Kunden begeistert.

DEDOS GmbH ist Ihr Partner auf diesem Weg. Wir nehmen Ihnen die technische Hürde.

- Sie liefern die Mechanik und die Idee.

- Wir liefern die Automatisierung, den Digitalen Zwilling und die Sicherheit, dass alles funktioniert.

Lassen Sie uns gemeinsam Ihre Produktionsprozesse digitalisieren und optimieren.

Starten Sie jetzt Ihr Pilotprojekt

Sie interessieren sich für Digitale Zwillinge, wissen aber nicht, wie Sie anfangen sollen?

- Wählen Sie ein anstehendes Projekt mit mittlerer Komplexität.

- Kontaktieren Sie uns für eine unverbindliche Potenzialanalyse.

- Wir zeigen Ihnen auf, wie wir für dieses spezifische Projekt einen Digitalen Zwilling erstellen und welche Einsparungen möglich sind.

DEDOS GmbH – Wir bringen Ihre Anlage ans Laufen. Erst virtuell, dann real.

Glossar und weiterführende Begriffe

Hier erläutern wir kurz zentrale Begriffe, die oft im Kontext der Virtuellen Inbetriebnahme fallen.

HIL (Hardware-in-the-Loop):

Hier wird die reale Steuerungshardware (die echte SPS-CPU) mit dem Simulations-PC verbunden. Die SPS „denkt“, sie steuere die Anlage, dabei steuert sie nur das Simulationsmodell. Dies ist sehr nah an der Realität.

SIL (Software-in-the-Loop):

Hier wird auch die Steuerung emuliert (z.B. mit PLCSIM Advanced). Es ist keine physische SPS nötig. Das ermöglicht Tests sehr früh im Entwicklungsprozess, sogar im Homeoffice des Programmierers.

Modellbasierte Entwicklung:

Ein Ansatz im Engineering, bei dem das Modell (der Zwilling) im Zentrum steht und als „Single Source of Truth“ für Mechanik, Elektrik und Software dient.

Echtzeit-Simulation:

Damit die SPS (die in festen Zyklen von wenigen Millisekunden arbeitet) nicht „aussteigt“, muss der Digitale Zwilling schnell genug antworten. Er muss in Echtzeit oder deterministischer Zeit laufen.

Inhaltsverzeichnis

Kontaktieren Sie uns!

Weiterführende Einblicke und Innovationen

Entdecken Sie weitere spannende Artikel, die tiefere Einblicke in die Welt des Maschinenbaus und verwandte Technologien bieten.