Bin-Picking Revolution: Wie intelligente Roboter Ihre Fertigung transformieren

Wichtige Erkenntnisse des Artikels

Der Griff in die Kiste ist seit Jahrzehnten die klassische manuelle Kommissionieraufgabe. Doch die Zeiten ändern sich. Mit modernen 3D-Vision-Systemen und Robotik ist der automatisierte Bin Picking nicht mehr Science-Fiction – es ist wirtschaftliche Realität für Unternehmen aller Größen.

Die strategischen Kernpunkte:

- Wirtschaftlichkeit: Moderne Picking-Roboter amortisieren sich oft in 18–30 Monaten.

- Fachkräftemangel: Automatisierung ist die Antwort auf den Mangel an Kommissionierern.

- Effizienz: Roboter arbeiten 24/7 ohne Pausen – die Durchlaufzeit sinkt um bis zu 60%.

- Flexibilität: Eine Roboteranlage kann auf verschiedene Teile und Aufträge reagieren – schneller als jede Umrüstung.

- DEDOS-Expertise: Wir realisieren für Sie komplette Picking-Lösungen von der Konzeption bis zur optimierten Serie.

Einleitung: Das Ende der manuellen Kommissionierung

In deutschen Fabriken sitzen täglich Tausende von Menschen und greifen Teile aus Behältern, Kisten oder Regalen – ein äußerst repetitives, körperlich belastendes und oft unterbezahltes Geschäft. Diese manuellen Picking-Prozesse sind ein Klassiker der industriellen Wertschöpfung. Doch die Realität hat sich geändert:

- Fachkräftemangel: Kaum noch jemand will diese Jobs machen.

- Lohnkosten: In Deutschland kostet eine Vollzeitposition schnell 30.000–40.000 Euro pro Jahr, plus Sozialabgaben.

- Qualitätsrisiken: Menschliche Fehler (Verwechslungen, fehlende Teile) sind unvermeidlich.

- Regulatorische Anforderungen: Ergonomie, Pausen, Schichtarbeit – die Anforderungen sind stetig gestiegen.

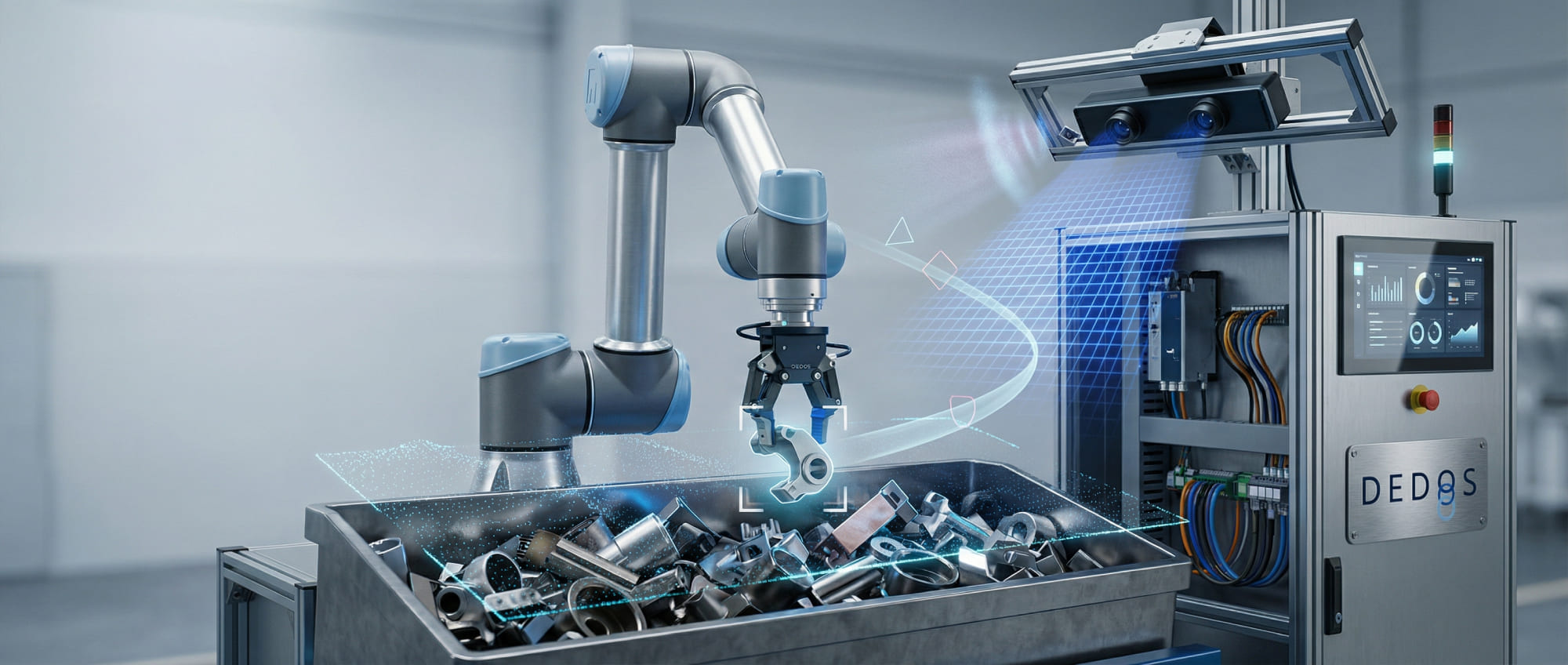

Genau hier setzt die Robotik an. Ein Picking-Roboter mit 3D-Kamerasystem ist in der Lage, aus einem chaotisch gefüllten Behälter präzise die richtigen Teile zu greifen und sie an den richtigen Ort zu bringen. Was früher unmöglich war (weil der Roboter ja nicht „sehen“ konnte, was in der Kiste liegt), ist heute Standard.

„Wir erleben gerade den Moment, in dem sich die Automatisierung von den tradierten Begriffen befreit. Bin-Picking war lange die letzte Bastion der manuellen Fertigung. Heute ist es einer der am schnellsten wachsenden Märkte. Unsere Kunden, die jetzt automatisieren, sichern sich einen entscheidenden Wettbewerbsvorteil.“

– Dominik Grub, Geschäftsführer DEDOS GmbH

Die Technologie verstehen – 3D Vision und Robotik im Einklang

Bevor wir über Wirtschaftlichkeit sprechen, müssen wir die Grundlagen verstehen. Was macht modernes Bin Picking möglich?

Das Herzstück: 3D-Bildverarbeitung

Ein 3D Vision System ist die Augen des Roboters. Im Gegensatz zu klassischen 2D-Kameras erfasst eine 3D-Kamera die räumliche Tiefe. Sie erstellt sozusagen eine digitale „Landkarte“ der Kiste mit allen Teilen darin.

Die gängigen Technologien sind:

- Structured Light: Die Kamera projiziert Muster auf die Teile und analysiert die Verformung. Marktführer: Photoneo, Optonic.

- Stereo Vision: Zwei Kameras bilden eine Art menschliches Sehen nach. Vorteil: Funktioniert auch bei verschiedenen Lichtverhältnissen.

- ToF (Time-of-Flight): Die Kamera misst die Flugzeit von Lichtstrahlen. Besonders präzise, aber anfällig für reflektive Oberflächen.

DEDOS arbeitet mit führenden Systemen wie Pickit 3D, MechMind und Keyence, um die beste Lösung für Ihre Anwendung zu finden.

Der Roboter als intelligenter Greifer

Ein moderner Industrie-Roboter (KUKA, ABB, FANUC, Yaskawa, Stäubli) ist nicht mehr nur eine „Bewegungsmaschine“. Über eine Integrated Control arbeitet er nahtlos mit der Vision-Software zusammen:

- Die Kamera erfasst die Szene.

- Algorithmen erkennen einzelne Teile (mit Hilfe von Machine Learning).

- Der Roboter berechnet die optimale Greifposition und Bewegungsbahn (collision-free Path Planning).

- Der Greifer (Vacuum, Magnet, oder Finger) packt das Teil.

- Der Roboter bewegt das Teil zur Zielposition (z.B. Montagelinie, Verpackung).

Dies geschieht in Sekundenbruchteilen. Ein moderner Picking-Roboter kann 40–80 Teile pro Minute greifen – abhängig von Teileform, Größe und Komplexität.

Softwareintegration und SPS-Steuerung

Hier kommt DEDOS ins Spiel. Der Roboter muss in Ihre bestehende Automatisierungstechnik integriert werden:

- SPS-Kommunikation: Der Roboter kommuniziert mit Ihrer Siemens S7-1500, Beckhoff oder Rockwell über PROFINET oder EtherNet/IP.

- Visualisierung: HMI-Panels zeigen Zustand, Fehler und Durchsätze.

- Datenerfassung: Wir erfassen Picking-Zyklen, Fehlerquoten und Performance-Metriken (OEE).

Diese durchgängige Integration ist das, was eine „spielzeug-roboter-Linie“ von einer produktiven Anlage unterscheidet.

Die wirtschaftliche Realität – ROI und Finanzierung

Jetzt zur Kern-Frage: Lohnt sich das für mein Unternehmen?

Die Kostenstruktur einer Bin-Picking-Anlage

Eine typische Anlage sieht so aus:

- Roboter (KUKA KR 10 oder ähnlich): 80.000–120.000 EUR

- 3D-Kamera + Vision-Software: 40.000–80.000 EUR

- Greifer (Vacuum, Magnet, Finger): 5.000–25.000 EUR

- Zubehör (Förderer, Bins, Schläuche): 20.000–40.000 EUR

- Engineering & Integration (DEDOS): 40.000–80.000 EUR

- Installation & Schulung: 15.000–25.000 EUR

Gesamtbudget: 200.000–370.000 EUR

Das klingt erst mal viel. Aber schauen Sie sich die Wirtschaftlichkeit an:

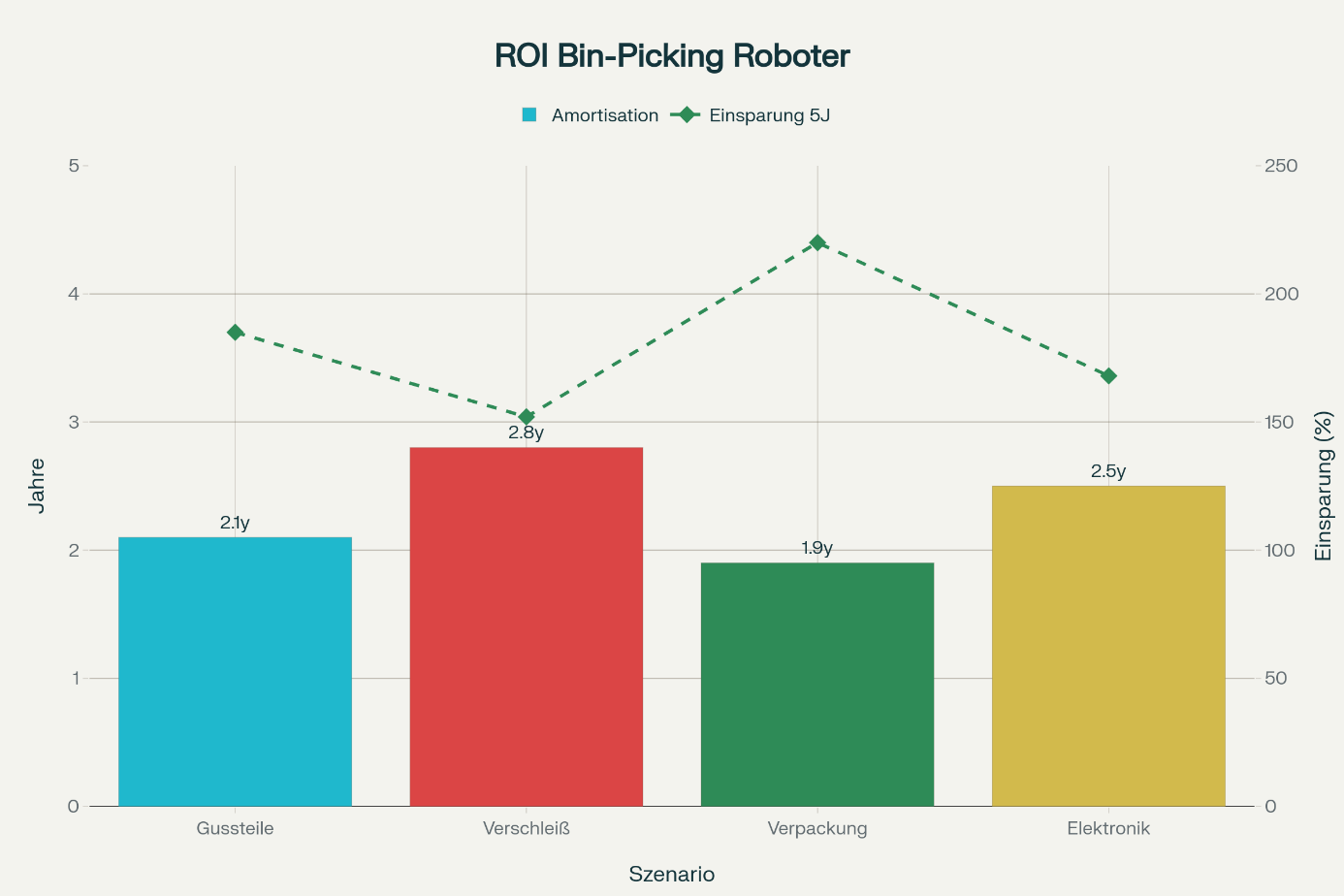

Die Amortisationsrechnung

Ein beispielhafter Fall: Ein Gusswerk mit 3 Schichten je 8 Stunden. Aktuell 4 Kommissionierer à 30.000 EUR/Jahr = 120.000 EUR Personalkosten.

Mit einem Picking-Roboter:

- Investition: 250.000 EUR

- Jährliche Betriebskosten: Wartung, Verschleiß ~15.000 EUR

- Einsparungen Personalkosten: 120.000 EUR/Jahr (3 Stellen)

- Zusätzliche Effizienz: 20% mehr Durchsatz = 30.000 EUR zusätzliche Wertschöpfung

Netto-Einsparung im Jahr 1: 120.000 + 30.000 – 15.000 = 135.000 EUR

Amortisation: 250.000 / 135.000 = 1,85 Jahre

Danach ist jedes weitere Jahr reiner Gewinn. Über 5 Jahre summt sich das auf über 500.000 EUR Gewinn.

Szenarien, in denen sich Bin Picking schnell rechnet

- Hochvolumen-Kommissionierung (>100 Teile/Stunde): Hier ist der Nutzen unmittelbar.

- Teuer bezahlte Fachkräfte: In der Schweiz, Skandinavien oder bei spezialisierten Aufgaben noch höhere ROI.

- 24/7-Betrieb möglich: Ein Roboter kann nachts produzieren, wenn kein Personal verfügbar ist.

- Variante mit Feinmotorik: Kleinteile-Kommissionierung (z.B. Elektronik) ist manuell sehr anstrengend.

- Retrofit-Szenarien: Eine bestehende Produktionslinie mit Roboter zu erweitern, amortisiert sich oft schneller.

Finanzierungsoptionen

DEDOS hilft auch bei der Finanzierung:

- Leasing-Modelle: Viele Hersteller (KUKA, ABB) bieten Leasing mit Servicepaket.

- BAFA-Förderung: Für KMU in Deutschland gibt es oft Zuschüsse für Automatisierung.

- KfW-Darlehen: Günstige Finanzierungen für Industrie 4.0-Projekte

Der Roboter in der Kiste

Wo funktioniert Bin Picking besonders gut? Hier sind echte Use-Cases aus der Praxis:

Anwendung 1: Gussteile und Schmiedeteile

Szenario: Ein Gießerei beliefert die Automobilindustrie mit Motorblöcken. Diese liegen chaotisch auf einem Behälter, oft verschmutzt und mit Graten.

Lösung: Ein KUKA-Roboter mit Optonic-Bildverarbeitung erfasst die Lage jedes Teils. Ein 3-Finger-Greifer packt zuverlässig zu. Die Robotik sortiert die Teile nach Qualität (Röntgenprüfung bereits integriert) und legt sie auf Paletten.

Ergebnis: 60% weniger Kommissionierfehler, 2-jährige Amortisation.

Anwendung 2: Kommissionierung für den Versand

Szenario: Ein Verschleiß-Teilehändler (Ersatzeile für Maschinen) muss täglich 500+ verschiedene kleine Teile kommissionieren – oft nur wenige Stück pro Auftrag.

Lösung: Ein cobot (collaborative Robot) mit leichtem 3D-Vision-System arbeitet direkt neben dem menschlichen Kommissionierer. Der Mensch prüft Aufträge und organisiert, der Roboter greift präzise die Teile und sortiert sie.

Ergebnis: Menschliche Arbeit wird angenehmer, Fehlerquote sinkt auf <0,5%.

Anwendung 3: Verpackungsbeschickung

Szenario: Fertige Elektronik-Produkte müssen aus Transportbehältern in Versandschachteln gepackt werden – ein körperlich anstrengender Job mit hohem Repetitive-Strain-Injury-Risiko.

Lösung: Ein Fanuc-Roboter mit Pickit-Bildverarbeitung erkennt jedes Produkt, positioniert es optimal im Karton und klebt es fest. Die Roboteranlage arbeitet 24 Stunden.

Ergebnis: Wegfall von Krankheitsausfällen, stabile Qualität.

Häufige Herausforderungen und wie DEDOS sie löst

Nicht jedes Bin-Picking-Projekt läuft auf Anhieb reibungslos. Wir haben tausende von Stunden Erfahrung, um Ihnen diese Dinge zu ersparen:

Challenge 1: Reflektive oder transparente Teile

Problem: Glasscheiben, polierte Metallteile oder chromüberzogene Bauteile „verblenden“ die 3D-Kamera.

DEDOS-Lösung: Wir kombinieren mehrere Vision-Systeme oder nutzen Teile mit Anti-Glanz-Beschichtung im Staging-Bereich. Machine-Learning-Algorithmen lernen, auch schwierige Oberflächen zu erkennen.

Challenge 2: Zu verworrene oder verschachtelte Teile

Problem: In einer Kiste mit 50 Elektronik-Teilen sind 30 davon verheddert.

DEDOS-Lösung: Wir setzen ein Vibrations-Tablett voraus oder optimieren die Griff-Strategie. Der Roboter lernt, zunächst die „Blockierer“ zu greifen, dann die verworrenen Teile.

Challenge 3: Teile-Variationen

Problem: Sie haben 5 verschiedene Varianten des gleichen Teils (unterschiedliche Farbe, Größe, Material).

DEDOS-Lösung: Das 3D-Vision-System trainiert mit allen Varianten. Moderne KI-Modelle erkennen Unterscheidungsmerkmale präzise.

Challenge 4: Integration in bestehende Linien

Problem: Ihr Produktionsprozess hat bereits Förderer, Prüfstationen und andere Roboter. Wie passt der Picking-Roboter dort hinein?

DEDOS-Lösung: Wir programmieren die SPS-Steuerung so, dass der neue Roboter nahtlos mit dem bestehenden System kommuniziert. Collision Detection und Safety-Standards (ISO/TS 15066) sind von Anfang an im Code implementiert.

Die DEDOS-Methode – Von der Idee zur produktiven Anlage

Wie implementieren wir eine Robotik-Lösung für Sie? Unser bewährter Prozess in 5 Phasen:

Phase 1: Analyse & Konzeption (Woche 1–2)

- Wir schauen uns Ihre aktuellen Picking-Prozesse an.

- Welche Teile? Wie viele pro Stunde? Welche Behälter?

- Ist Bin Picking wirklich die beste Lösung oder würde z.B. Palettier-Automatisierung reichen?

- Wir erstellen ein Machbarkeits-Gutachten mit ROI-Analyse.

Phase 2: Auswahl der Technologie (Woche 3–4)

- Welcher Roboter passt? (Traglast, Reichweite, Geschwindigkeit)

- Welches Vision-System? (Pickit 3D, MechMind, Photoneo, Optonic, Keyence)

- Welcher Greifer?

- Wir orchestrieren Testläufe mit Ihren echten Teilen.

Phase 3: Engineering & Programmierung (Woche 5–12)

- CAD-Modellierung der Anlage (kollisionsfrei).

- SPS-Programmierung in Siemens TIA Portal / Beckhoff / Rockwell.

- Roboter-Programmierung (KUKA KRL, ABB RAPID, FANUC TP).

- Vision-Software Training mit Ihren Teilen.

Phase 4: Aufbau & Inbetriebnahme (Woche 13–16)

- Mechanischer Aufbau in unserem Labor oder vor Ort.

- Virtuelle Inbetriebnahme mit unserem Digitalen Zwilling (siehe unseren anderen Artikel).

- Finale Tests und Optimierung.

Phase 5: Schulung & Übergabe (Woche 17–18)

- Ihre Mitarbeiter werden geschult.

- Dokumentation und Wartungshandbuch.

- Support im ersten Jahr (Remote + vor Ort).

Gesamtdauer: Typischerweise 4–6 Monate von der Idee zur produktiven Anlage.

FAQ: Ihre Fragen zu Bin Picking beantwortet

Wann lohnt sich Bin Picking wirtschaftlich?

Faustregel: Ab etwa 50 Teile/Stunde oder wenn Sie hochwertige Fachkräfte sparen wollen. Wir machen gerne eine kostenlose Analyse für Ihre Situation.

Wie lange dauert die Einführung?

Bei einem typischen Projekt 4–6 Monate. Bei Retrofits (Integration in bestehende Linien) kann es länger dauern.

Können Sie auch transparente oder reflektive Teile greifen?

Mit den richtigen Vision-Systemen und Optimierungen: ja. Es erfordert aber oft zusätzliche Engineering-Arbeit.

Was passiert mit den entlassenen Mitarbeitern?

Das ist eine wichtige Frage. Meist können diese in andere Bereiche wechseln (Qualitätsprüfung, Wartung, Logistik). DEDOS unterstützt auch bei der Weiterqualifizierung.

Brauche ich Spezialisten in meinem Haus?

Für den Betrieb: nein. Ein Standard-Maschinenführer kann damit umgehen. Für Wartung und Optimierung: ja, ein Robotik-Spezialist ist sinnvoll. DEDOS bietet auch Schulungen an.

Wie hoch ist die Fehlerquote?

Mit modernen Systemen unter 0,5%. Das ist deutlich besser als manuell (2–5%).

Kann ich die Anlage später erweitern?

Ja. Ein modularer Aufbau ermöglicht es, später weitere Roboter oder Funktionen hinzuzufügen.

Was kostet eine Wartung?

Typischerweise 3–5% der Investitionssumme pro Jahr. Bei DEDOS-Projekten ist das erste Jahr oft im Service-Paket enthalten.

Wie sieht es mit Sicherheit aus?

Nach ISO/TS 15066 und DIN EN ISO 10218. Der Roboter erkennt Hindernisse und stoppt sofort.

Glossar

- Bin (Behälter): Der Ausgangsbehälter, aus dem der Roboter Teile greift. Kann eine Kunststoffbox, eine Holzkiste oder ein Tablett sein.

- Cobot: Collaborative Robot – ein Roboter, der sicher neben Menschen arbeiten kann.

- EtherCAT: Ein Echtzeit-Feldbus für hochperformante, synchrone Bewegungen.

- Greifer: Das „Hand“-Element, das das Teil packiert. Vakuum, Magnet oder mechanische Finger.

- Imaging (3D): Erfassung der räumlichen Struktur einer Szene.

- Kommissionierung: Das Zusammentragen von verschiedenen Teilen gemäß einer Liste.

- Machine Learning: Der Algorithmus „lernt“ aus Beispielen, wie Teile aussehen.

- OPC UA: Ein Standard für sichere Datenkommunikation zwischen Maschinen.

- Path Planning: Berechnung der kollisionsfreien Bewegungsbahn des Roboters.

- PROFINET: Der Standard für Echtzeitkommunikation in Industrie 4.0.

- Pick-Zykluszeit: Zeit von Greif bis zur Ablage eines Teils (meist 20–60 Sekunden).

- Structured Light: Ein 3D-Bildverfahren, das Muster projiziert und die Verzerrung analysiert.

- Vision System: Die „Augen“ des Roboters; eine 3D-Kamera mit Auswertungssoftware.

Ihre Zukunft in der Automatisierung

Die Bin-Picking-Technologie ist reif. Sie ist wirtschaftlich sinnvoll, sie ist technisch zuverlässig und sie ist verfügbar – heute, nicht irgendwann.

Unternehmen, die jetzt automatisieren, gewinnen einen entscheidenden Wettbewerbsvorteil:

- Geringere Kosten.

- Höhere Qualität.

- Schnellere Lieferzeiten.

- Attraktivere Arbeitsplätze für die Mitarbeiter, die bleiben.

Die DEDOS GmbH ist Ihr Partner für diese Transformation. Wir haben die Erfahrung, die Technologie und vor allem: die Geduld, Ihre Robotik-Lösung gemeinsam mit Ihnen zu entwickeln – nicht einfach ein „Standard-System“ zu verkaufen.

Ihr nächster Schritt

Sie sind interessiert, wissen aber nicht, wie Sie anfangen sollen?

- Vereinbaren Sie ein kostenloses Beratungsgespräch – wir schauen uns Ihre Prozesse an.

- Wir erstellen eine Machbarkeitsstudie mit realistischen Zahlen für Ihre Situation.

- Wir zeigen Ihnen ein Referenzprojekt oder laden Sie zu einem Live-Demo-Tag ein.

Kontaktieren Sie uns unter jetzt für Ihre Projektanfragen.

DEDOS GmbH – Wir automatisieren Ihre Zukunft. Vom Konzept zur produktiven Anlage.

Inhaltsverzeichnis

Kontaktieren Sie uns!

Weiterführende Einblicke und Innovationen

Entdecken Sie weitere spannende Artikel, die tiefere Einblicke in die Welt des Maschinenbaus und verwandte Technologien bieten.